Was ist ein R&I-Fließschema?

Ein R&I-Fließschema (Rohrleitungs- und Instrumentenfließschema), auch bekannt als R&I-Fließbild oder im Englischen als Piping and Instrumentation Diagram (P&ID), ist ein detailliertes Diagramm in der Anlagen- und Verfahrenstechnik. Es dient dazu, die technische Realisierung eines Prozesses oder Verfahrens darzustellen. Hierbei werden graphische Symbole verwendet, um die verschiedenen Anlagenteile wie Apparate, Maschinen, Rohrleitungen, Ventile, Fittings sowie die Mess-, Steuer- und Regeltechnik (MSR-Technik) zu illustrieren.

Das R&I-Fließschema bildet eine detaillierte und umfassende Darstellung der technischen Komponenten und Verbindungen einer Anlage. Es zeigt alle wichtigen Apparate, Maschinen, Rohrleitungen sowie die zugehörige MSR-Technik auf. Dazu gehören:

- Apparate und Maschinen: Dargestellt werden Funktion, Art, und Kennzeichnung einschließlich Antriebsmaschinen und Fördereinrichtungen.

- Rohrleitungen: Angaben zu Nennweite, Druckstufe, Werkstoff und Ausführung der Rohrleitungen, oft durch Rohrleitungsnummern und -klassen spezifiziert.

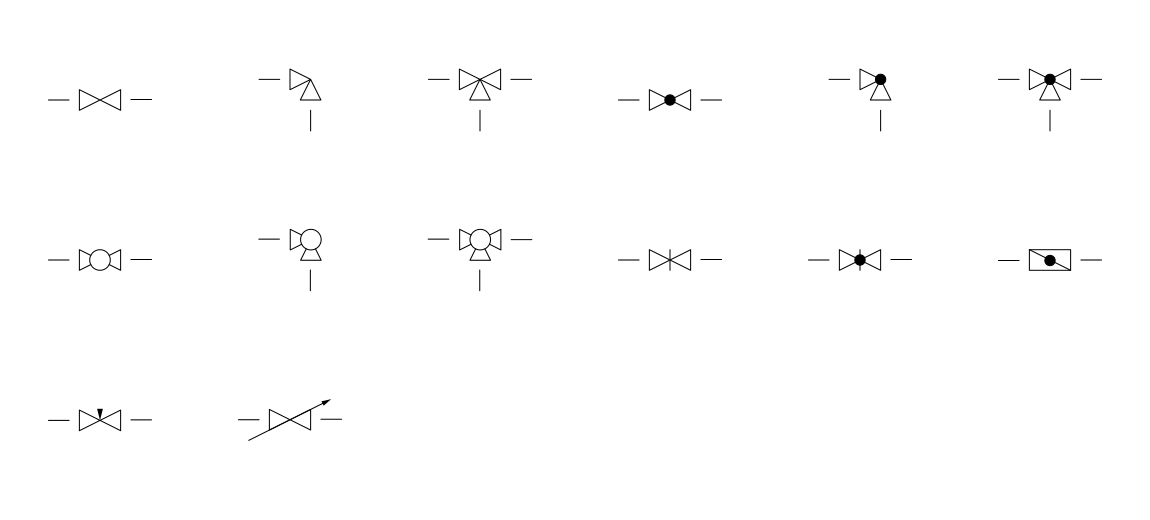

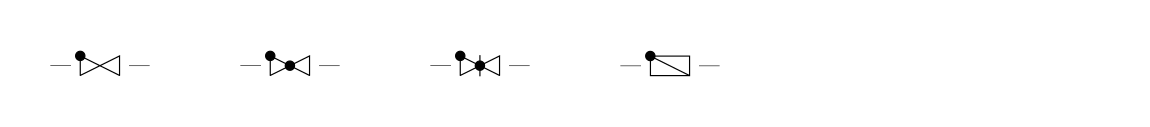

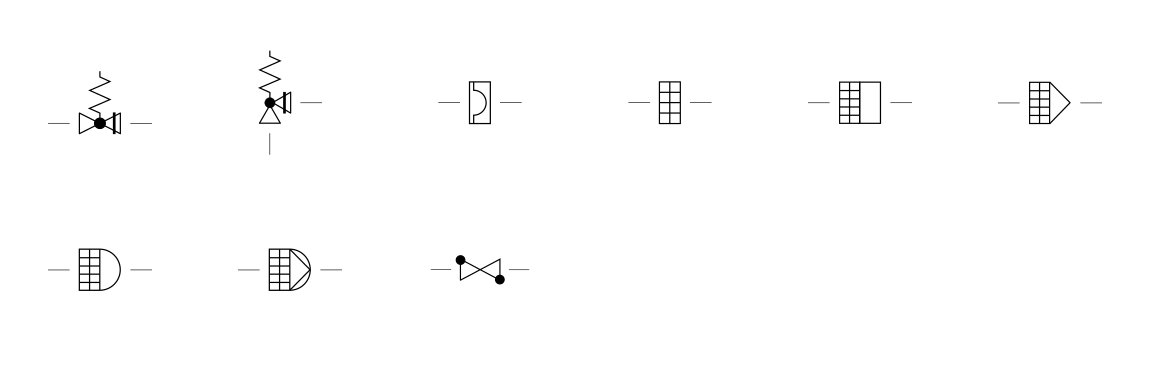

- Armaturen und Fittings: Darstellung von Ventilen, Übergangsstücken und weiteren Armaturen.

- Prozessleittechnik: Symbole und Bezeichnungen für die MSR-Aufgaben, Regel- und Steuerfunktionen.

Wichtige Funktionen des R&I-Fließschemas:

- Es ist ein zentrales Dokument für die Planung, den Bau, die Montage und den Betrieb einer Anlage.

- Es unterstützt den Informationsaustausch zwischen den an der Entwicklung, dem Bau, dem Betrieb und der Wartung beteiligten Personen.

- Es dient als Grundlage für die Vorplanung (Basic Engineering) und legt die Aufgabenstellung für die einzelnen Fachabteilungen fest.

Grundinformationen eines R&I-Fließschemas umfassen die wichtigsten technischen Daten, wie Art und Funktion der Apparate, Rohrleitungsspezifikationen und Symbole für die Prozessleittechnik.

Zusatzinformationen können Fließwege, Durchflüsse, Materialangaben und Positionsangaben der Anlageteile umfassen.

Das R&I-Fließschema ist unentbehrlich für die vollständige technische Dokumentation, die zur Inbetriebnahme und Wartung von Anlagen erforderlich ist. Es enthält die höchste Dichte an Informationen im Vergleich zu anderen Fließbildern und ist ein essenzielles Werkzeug, um den Betrieb einer Anlage effizient und sicher zu gestalten.

Welche Normen und ISO Standards gibt es?

Hier findest Du eine umfassende Übersicht der relevanten Normen und ISO-Standards im Zusammenhang mit R&I-Fließbildern und R&I-Fließschemata, die Du kennen solltest:

Grundlegende ISO-Standards für R&I-Fließbilder:

- ISO 10628-1: Diese Norm definiert die Anforderungen an R&I-Fließschemata und umfasst sowohl Grund- als auch Zusatzinformationen. Grundinformationen beinhalten die Funktion und Art der Apparate, Maschinen, Rohrleitungen, Ventile sowie deren Kennzeichnung und wesentliche Daten. Zusatzinformationen können Angaben zu Energieflüssen, Werkstoffen und Plattformhöhen beinhalten.

- ISO 10628-2: Hier werden die grafischen Symbole hinsichtlich ihrer funktionellen und zeichnerischen Merkmale in verschiedene Gruppen eingeteilt, um eine standardisierte Darstellung sicherzustellen.

- ISO 7200: Diese Norm legt das Grundschriftfeld für Pläne und Listen fest, welches auch für R&I-Fließschemata verwendet wird.

- ISO 81714-1: Regelt die Linienbreiten, die für eine übersichtliche Darstellung in technischen Zeichnungen verwendet werden. Hauptfließlinien werden durch größere Linienbreiten hervorgehoben.

- ISO 3098-2: Vorgaben zur Beschriftung in technischen Zeichnungen.

Weitere relevante Normen:

- DIN EN ISO 10628: (früher DIN 28004) Fließschemata für verfahrenstechnische Anlagen – Allgemeine Regeln.

- DIN 2429-1 und DIN 2429-2: Diese Normen betreffen grafische Symbole für Rohrleitungen und ihre funktionelle Darstellung.

- DIN 19227: Diese Normen decken die Leittechnik ab, insbesondere die grafischen Symbole und Kennbuchstaben für die Prozessleittechnik.

- DIN 6779: Kennzeichnungssystematik für technische Produkte und technische Produktdokumentation, oft angewendet in Chemieanlagen und im Kraftwerksbau.

- DIN EN 60617: (früher DIN 40900) Grafische Symbole für Schaltpläne, wichtig für technische Zeichnungen in der Elektrotechnik.

Spezielle Kennzeichnungsstandards:

- KKS (Kraftwerk-Kennzeichensystem): Weit verbreitet im Kraftwerksbau und in Chemieanlagen, für die Kennzeichnung von Apparaten, Rohrleitungen und Instrumenten.

- ISA 5.1: Amerikanischer Standard für Prozesszeichnungen, in dem Instrumente nach physikalischer Funktion und nicht nach elektrischer Funktion gekennzeichnet werden. Zum Beispiel steht "F" für Durchfluss und "P" für Druck.

Spezielle Hinweise:

- R&I-Fließbilder können nach der zurückgezogenen DIN 2924 bzw. der aktuellen DIN 28000-4 erstellt werden, insbesondere zur Darstellung von Stellantrieben.

- Die Darstellungen von EMSR-Aufgaben erfolgen gemäß DIN 19227.

Wichtige grafische Darstellungen und Anforderungen:

- Apparate und Maschinen müssen annähernd maßstabsgetreu und relativ zueinander in ihrer Höhenlage dargestellt werden.

- Symbole für Mess-, Steuer- und Regelgeräte sowie Rohrleitungen und Armaturen müssen in ihrer logischen Position abgebildet sein.

Diese Normen und Standards stellen sicher, dass R&I-Fließbilder und Fließschemata in der Verfahrenstechnik weltweit einheitlich und verständlich dargestellt werden. Halte Dich an diese Vorgaben, um konsistente und normgerechte technische Zeichnungen zu erstellen.

Woraus besteht ein R&I-Fließschema?

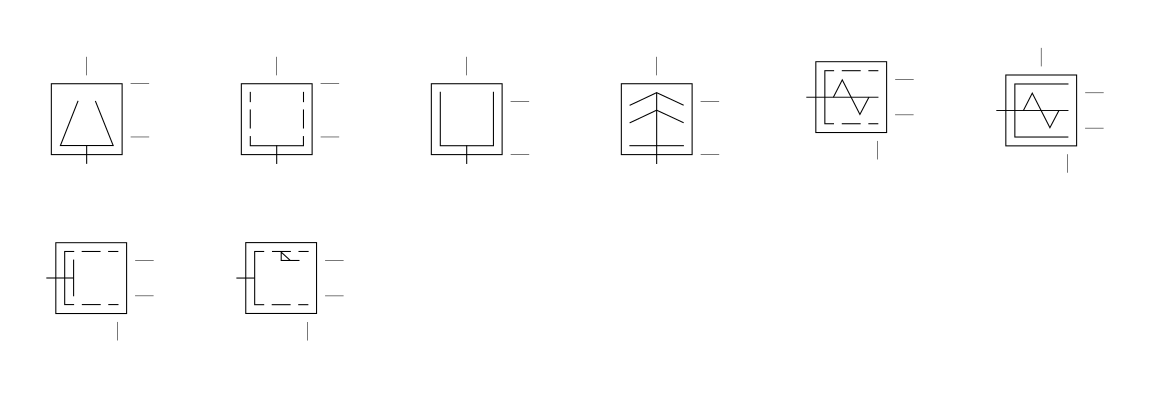

Ein R&I-Fließschema setzt sich aus verschiedenen standardisierten Darstellungsarten zusammen, die die Grundlage für die detaillierte Darstellung der Prozessführung und der zugehörigen Automatisierungstechnik bilden. Hierbei spielen insbesondere folgende standardisierte Darstellungsarten eine entscheidende Rolle:

- Grundfließbild: Dieses beschreibt den grundsätzlichen Ablauf eines Prozesses und stellt die wichtigsten Prozessschritte und Apparate schematisch dar, jedoch ohne detaillierte Informationen zu Rohrleitungen oder Instrumentierung.

- Verfahrensfließbild: Es baut auf dem Grundfließbild auf und zeigt detailliert die Anordnung der Apparate und die Verbindungen zwischen ihnen. Hier sind auch wesentliche Prozessparameter wie Druck, Temperatur und Stoffströme verzeichnet. Das Verfahrensfließbild liefert die Basis für das R&I-Fließschema.

- Elektrische Mess-, Steuerungs- und Regelungstechnik (EMSR): Das R&I-Fließschema ergänzt das Verfahrensfließbild durch die Einbindung der EMSR-Stellen. Dies umfasst alle Sensoren, Aktoren, Steuer- und Regelkreise, die für die Automatisierung und Überwachung des Prozesses notwendig sind. Diese Technik ermöglicht die exakte Kontrolle und Regelung der Prozessbedingungen.

Grundfließbild

Ein Grundfließbild (auch Blockfließbild genannt) ist eine vereinfachte Darstellung eines Verfahrens oder einer verfahrenstechnischen Anlage. In dieser Darstellung werden Rechtecke verwendet, um Verfahrensstufen, Grundoperationen, verfahrenstechnische Anlagen oder Anlagenteile darzustellen. Diese Rechtecke werden durch Linien oder Pfeile verbunden, die den Fluss von Stoffen, Energie oder Energieträgern anzeigen.

Ein Grundfließbild enthält zudem die Benennung der Ein- und Ausgangsstoffe (Edukte und Produkte). Zusätzlich können Informationen wie Stoffströme, Energieträger, Durchflussmengen sowie charakteristische Betriebsbedingungen (wie Druck, Temperatur und Konzentrationen) angegeben werden.

Das Grundfließbild bildet die Basis für detailliertere Darstellungen, wie zum Beispiel das R&I-Fließschema. Es stellt die Grundstruktur eines Prozesses dar, die dann im R&I-Fließschema weiter verfeinert wird.

Verfahrensfließbild

Ein Verfahrensfließbild, auch Verfahrensfließschema oder Process Flow Diagram (PFD) genannt, ist eine grafische Darstellung eines Verfahrens oder einer verfahrenstechnischen Anlage. Es zeigt die Arbeitsweise des Verfahrens, indem es die wesentlichen Anlagenteile, wie Apparate und Maschinen, sowie deren Verbindungen darstellt. Grafische Symbole repräsentieren die verschiedenen Anlagenteile, und Linien symbolisieren die Fließwege von Stoffen und Energien.

Grundinformationen

Das Verfahrensfließbild enthält folgende wesentliche Informationen:

- Apparate und Maschinen: Alle für das Verfahren erforderlichen Ausrüstungen werden dargestellt und mit Bildzeichen gemäß EN ISO 10628 gekennzeichnet.

- Fließwege und Fließrichtungen: Es werden die Wege und Richtungen der Ein- und Ausgangsstoffe sowie der Energien (z.B. Wärme, Strom) angegeben.

- Durchflüsse und Mengen: Die Mengen der Ein- und Ausgangsstoffe sowie die Energiedurchflüsse werden festgehalten.

- Energiearten und -träger: Die Art der verwendeten Energien, wie Dampf oder Elektrizität, wird spezifiziert.

- Betriebsbedingungen: Wichtige Betriebsdaten wie Temperatur, Druck oder andere charakteristische Bedingungen werden dokumentiert.

Zusatzinformationen

Zusätzlich können folgende Informationen im Verfahrensfließbild enthalten sein:

- Innerbetriebliche Stoff- und Energiedurchflüsse: Mengenangaben zu den Stoffen und Energien innerhalb des Verfahrens.

- Wesentliche Armaturen: Darstellungen von Ventilen, Schaugläsern oder Berstscheiben, die für den Betrieb wichtig sind.

- Mess- und Regeltechnik: Angaben über die eingesetzte Mess- und Regeltechnik nach ISO 3511.

- Betriebsbedingungen und Apparategrößen: Weitere Details zu den Betriebsbedingungen sowie Angaben zur Größe und Höhenlage der Apparate und Maschinen.

Das Verfahrensfließbild ist eine der wichtigsten Planungsunterlagen in der Verfahrenstechnik. Es dient nicht nur der Dokumentation der physikalischen und chemischen Funktionen einer Anlage, sondern ist auch zentral für die Planung, den Betrieb, den Ausbau und die Kommunikation zwischen verschiedenen Fachabteilungen.

Im Vergleich zum R&I-Fließschema konzentriert sich das Verfahrensfließbild auf eine umfassendere Übersicht des Verfahrens und die Hauptkomponenten einer Anlage. Das R&I-Fließschema baut auf den Informationen des Verfahrensfließbildes auf und spezifiziert diese weiter, insbesondere in Bezug auf die technische Umsetzung und Steuerung.

Elektrische Mess-, Steuerungs- und Regelungstechnik (EMSR bzw. PLT)

Elektrische Mess-, Steuerungs- und Regelungstechnik (EMSR bzw. PLT) ist ein technisches und wissenschaftliches Fachgebiet, das sich als zentraler Bestandteil der Automatisierungstechnik und insbesondere der Elektrotechnik etabliert hat. Es umfasst die drei eng miteinander verbundenen Disziplinen: Messtechnik, Steuerungstechnik und Regelungstechnik. Diese Bereiche sind entscheidend für die Automatisierung von Prozessen in der Industrie, da sie die Erfassung, Verarbeitung und Steuerung von Prozessgrößen ermöglichen.

Messtechnik: Hier geht es darum, Informationen über ein reales Mess-Objekt zu gewinnen. Dies kann durch die Messung von elektrischen und nichtelektrischen Größen wie Strom, Spannung, Temperatur, Druck oder pH-Wert erfolgen. Die erfassten Daten werden üblicherweise in elektrische Signale umgewandelt, die anschließend weiterverarbeitet werden, beispielsweise zur Auswertung der Messwerte oder als Grundlage für Steuerungs- und Regelungsvorgänge.

Steuerungstechnik: In der Steuerungstechnik geht es darum, bestimmte Abläufe in einem gesteuerten Prozess zu erzwingen. Dies bedeutet, dass ein Prozess gezielt beeinflusst wird, um das gewünschte Ergebnis zu erzielen, beispielsweise durch das Ein- oder Ausschalten von Maschinen oder das Anpassen von Prozessparametern.

Regelungstechnik: Die Regelungstechnik hat die Aufgabe, Prozesse zu stabilisieren oder zu führen, sodass sie weitgehend unabhängig von äußeren Störgrößen bleiben. Dies erfolgt durch kontinuierliche Anpassung der Prozessparameter, um die gewünschten Sollwerte einzuhalten.

In einem R&I-Fließschema sind die Aufgaben der EMSR-Technik entscheidend. Das R&I-Fließschema entsteht durch die Ergänzung eines Verfahrensfließbildes um die EMSR-Aufgaben, die zur Automatisierung des Prozesses notwendig sind. Hierbei werden EMSR-Stellen, die auch als prozessleittechnische Stellen (PLT-Stellen) bezeichnet werden, eingetragen. Diese Stellen sind die Schnittpunkte, an denen Messungen durchgeführt und Steuerungs- sowie Regelungsaufgaben realisiert werden, um den Prozess effizient und stabil zu betreiben.

Aufbau und zeichnerische Ausführung eines R&I-Fließschemas

Gemäß der Norm ISO 10628-1 sind klare Vorgaben für den Aufbau und die zeichnerische Ausführung von R&I-Fließbildern festgelegt:

Aufbau eines R&I-Fließschemas

- Blattgröße und Schriftfeld: Die empfohlene Blattgröße ist das Format A1 nach ISO 5457. Das Schriftfeld muss nach ISO 7200 ausgeführt werden, wobei das Grundschriftfeld für Pläne und Listen mit Zusatzfeldern zu verwenden ist.

- Darstellung von Apparaten und Maschinen: Apparate und Maschinen werden relativ zu ihrer Höhenlage und annähernd maßstabsgetreu in ihren äußeren Hauptabmessungen dargestellt. Dies bedeutet, dass Apparate, die in der Realität oben in der Anlage positioniert sind, auch oben im R&I-Fließbild eingezeichnet werden.

- Linienbreiten: Verschiedene Linienbreiten gemäß ISO 81714-1 verbessern die Übersichtlichkeit. Hauptrohrleitungen und Hauptfließlinien müssen durch größere Linienbreiten hervorgehoben werden.

Zeichnerische Ausführung eines R&I-Fließschemas

- Fließrichtung und Verbindung: Die Hauptfließrichtung verläuft typischerweise von links nach rechts und von oben nach unten. Ein- und ausgehende Flüsse werden mit entsprechenden Pfeilen und Bezugspunkten (z. B. „Tanklager (Zeichnungsnummer)“) dargestellt. Die Fließrichtung innerhalb der Anlage wird durch Pfeile in den Linien markiert. Beim Kreuzen von Rohrleitungen ist darauf zu achten, dass die senkrechte Leitung oder die dünnere Leitung unterbrochen wird, falls keine Verbindung besteht.

- Beschriftung: Die Beschriftung erfolgt nach ISO 3098-2 ausschließlich in Großbuchstaben, ausgenommen sind chemische Formeln und Abkürzungen von Regelwerken. Es gibt definierte Schriftgrößen für die Benennung von Apparaten, Maschinen und sonstigen Beschriftungen.

Begleitdokumente für R&I-Fließschemata

Zu einem R&I-Fließschema gehören verschiedene Begleitdokumente, die essenziell sind, um alle relevanten Details und technischen Spezifikationen zu erläutern. Diese Begleitunterlagen sind entscheidend, um das Verständnis und die Umsetzung des Fließschemas sicherzustellen. Zu den wichtigsten Begleitdokumenten zählen:

- Prozessfließbilder (PFDs): Ein Prozessfließbild ist die Grundlage für das R&I-Fließschema. Es stellt die einzelnen Schritte eines Prozesses in chronologischer Reihenfolge dar. Dazu gehören unter anderem die Abfolge der Funktionen, die ein- und ausgehenden Materialien oder Services (Inputs und Outputs), notwendige Entscheidungen, beteiligte Personen, der Zeitaufwand für die einzelnen Prozesse sowie relevante Prozessmessungen.

- Rohrleitungsspezifikation (Piping Material Specifications, PMS): Diese Spezifikation enthält detaillierte Informationen über die verwendeten Baumaterialien, Dichtungen, Schrauben und Armaturen. Es ist ein unverzichtbares Dokument, das sicherstellt, dass alle verwendeten Materialien den erforderlichen Standards entsprechen.

- Spezifikationen zu Komponenten und Instrumentierung (Equipment and Instrumentation Specifications, EIS): Dieses Dokument liefert detaillierte Informationen, die zu umfassend sind, um direkt im R&I-Fließschema aufgeführt zu werden. Es umfasst Angaben zu Umfang, Standards, Codes, Spezifikationen, Definitionen, Terminologie, Baumaterialien, Designgrundlagen, Mechanik und Herstellung, Garantien, Tests und Inspektionen, sowie zu Dokumentation und Versand.

- Spezifikationen zu funktionellen Anforderungen (Functional Requirement Specification, FRS): Dieses Dokument beschreibt die Funktionsweise der gesamten Anlage oder des Systems. Es enthält wichtige Details zu den funktionalen Anforderungen, der Kommunikation und der Reichweite des Prozesses.

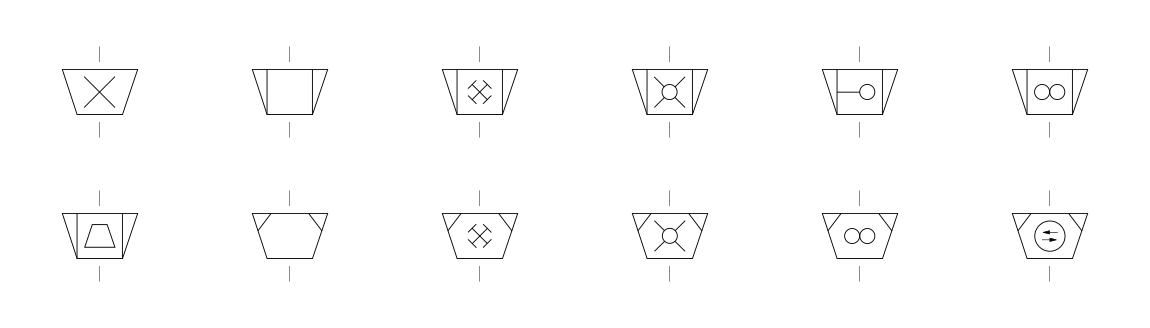

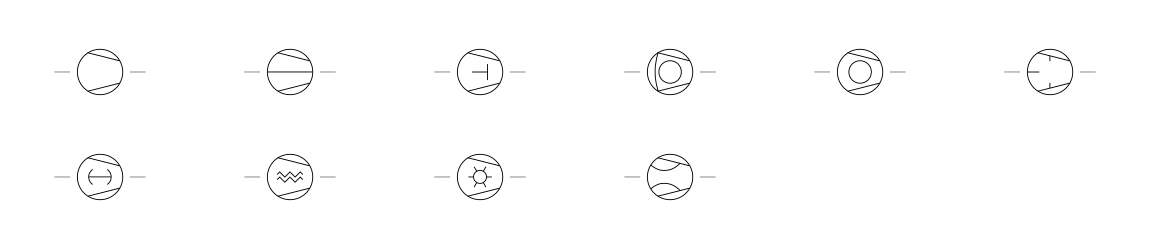

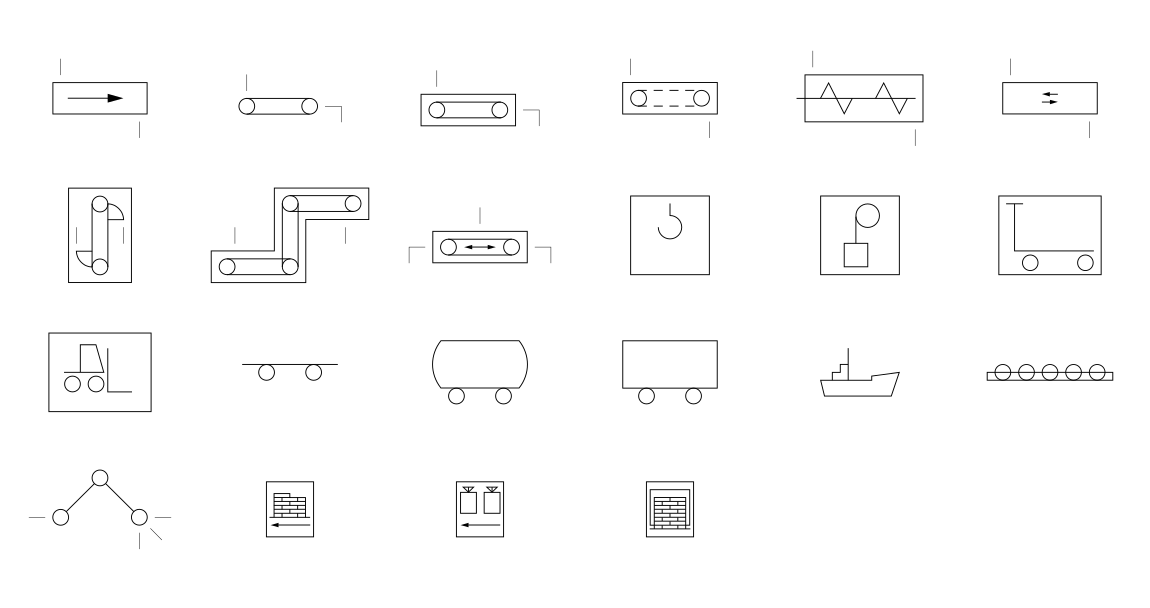

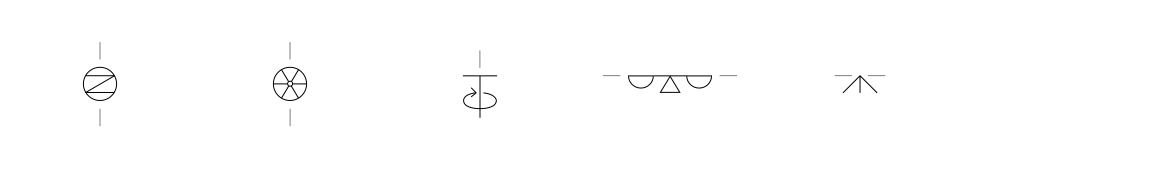

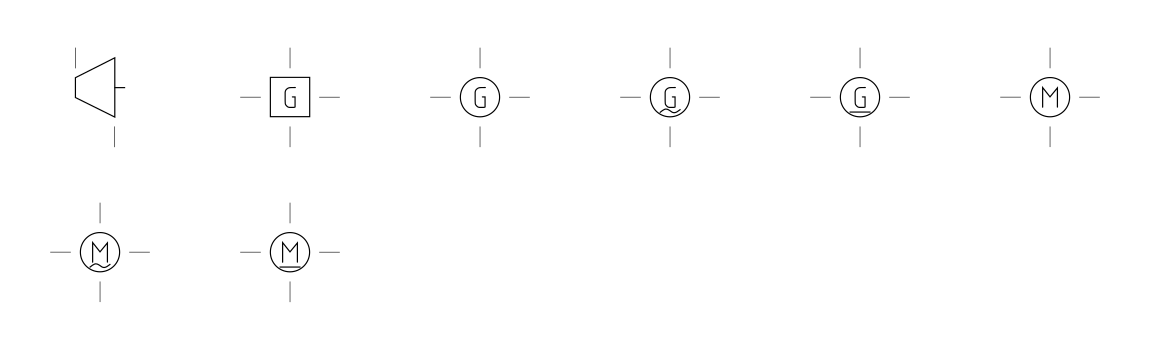

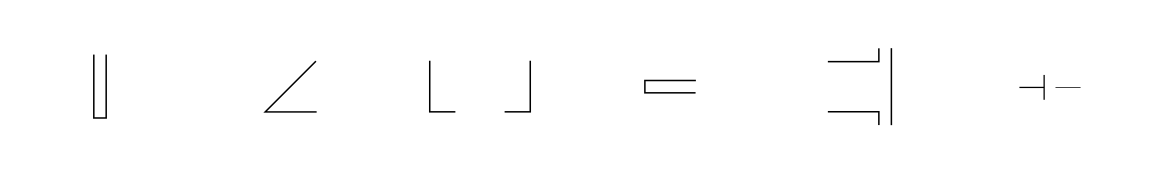

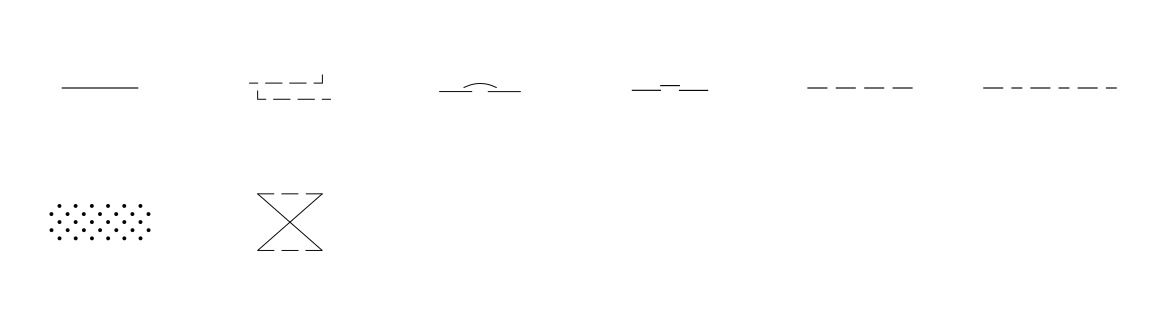

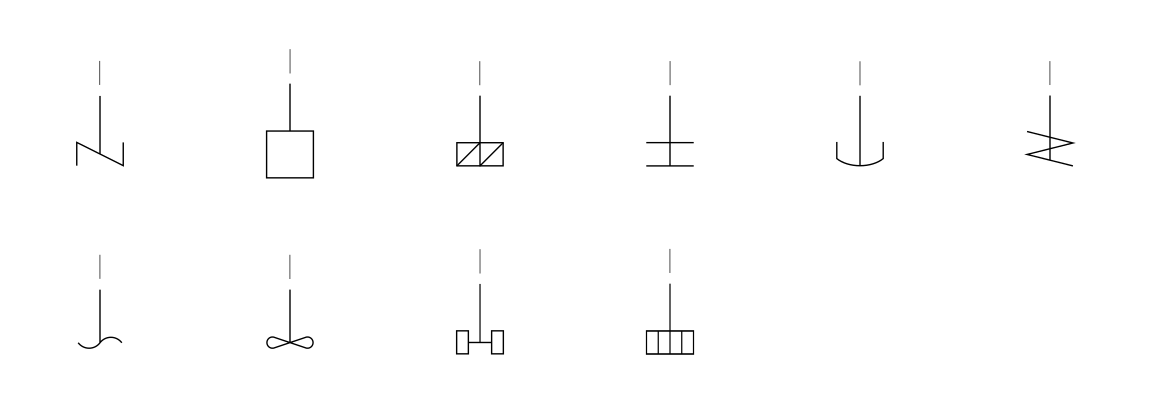

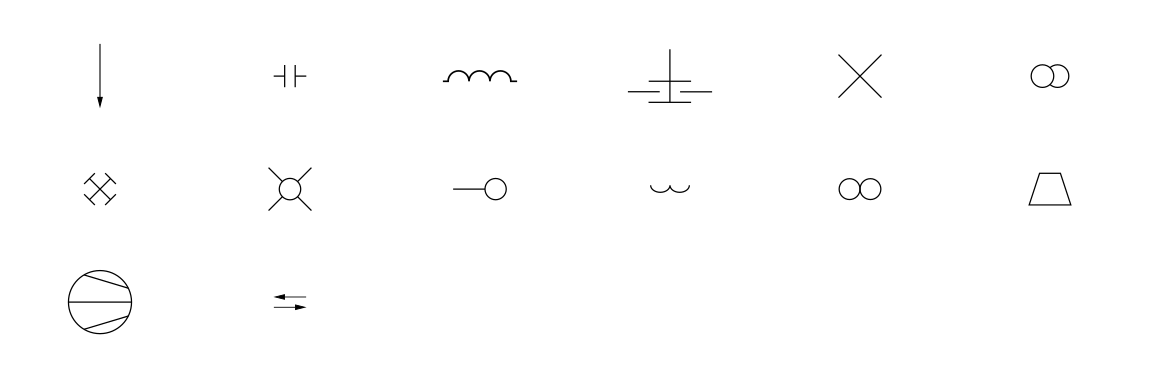

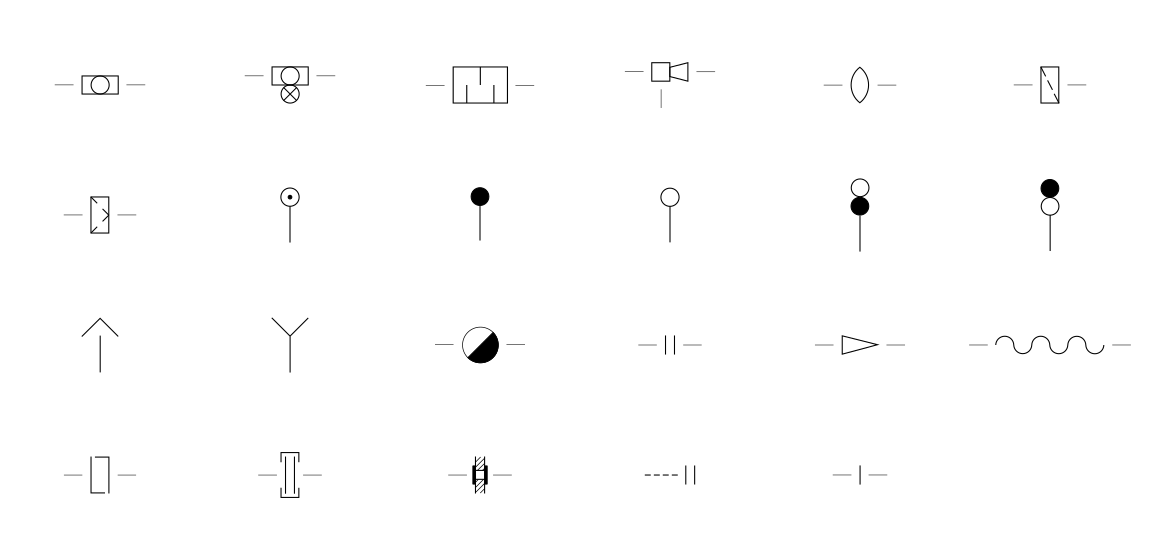

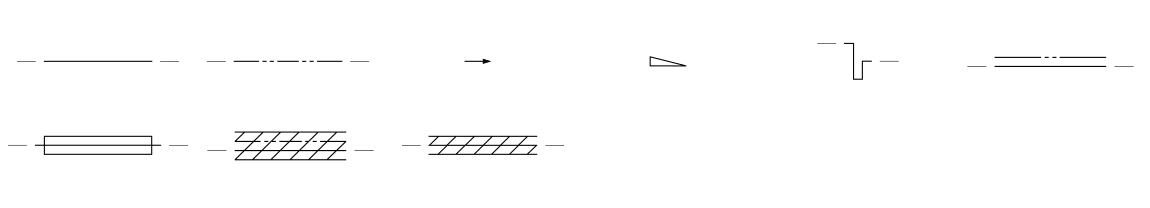

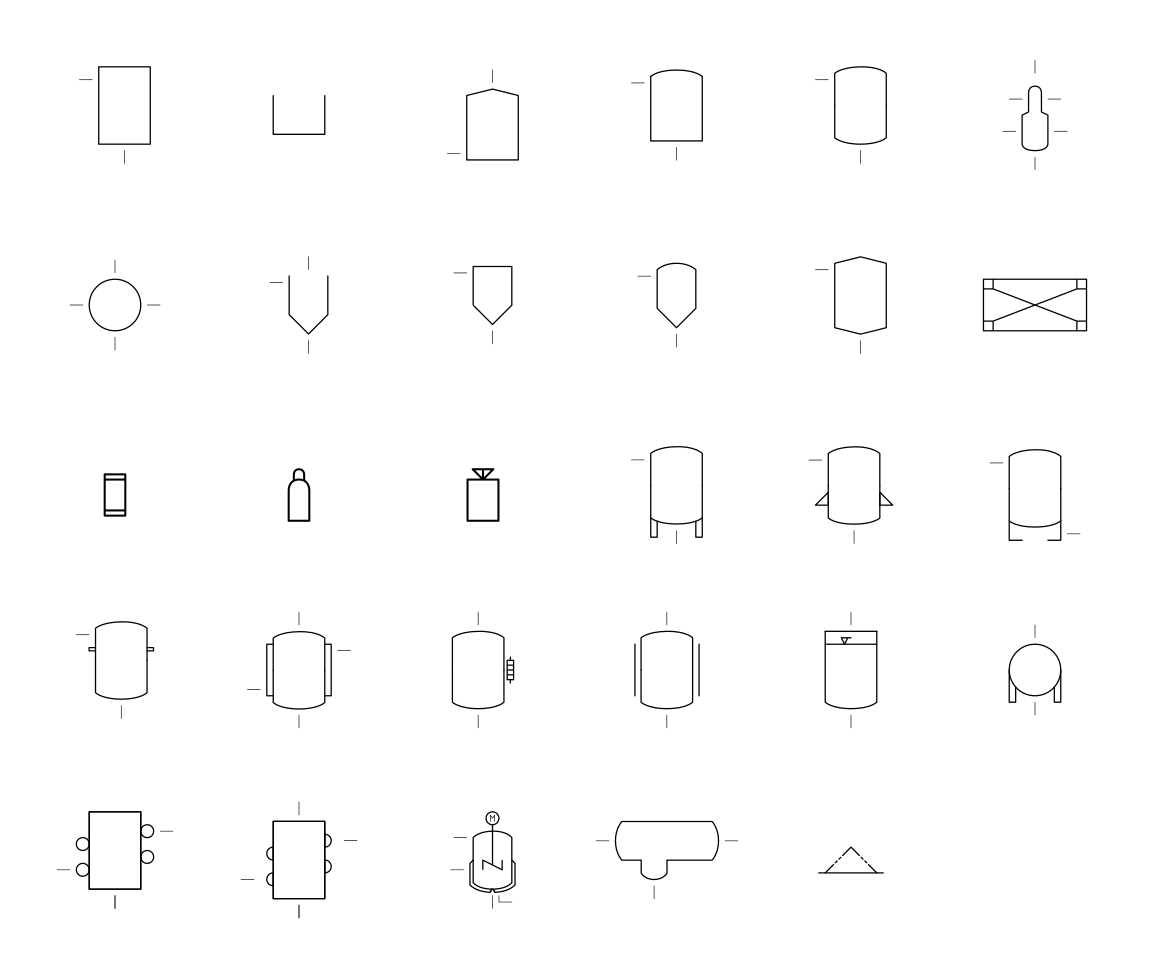

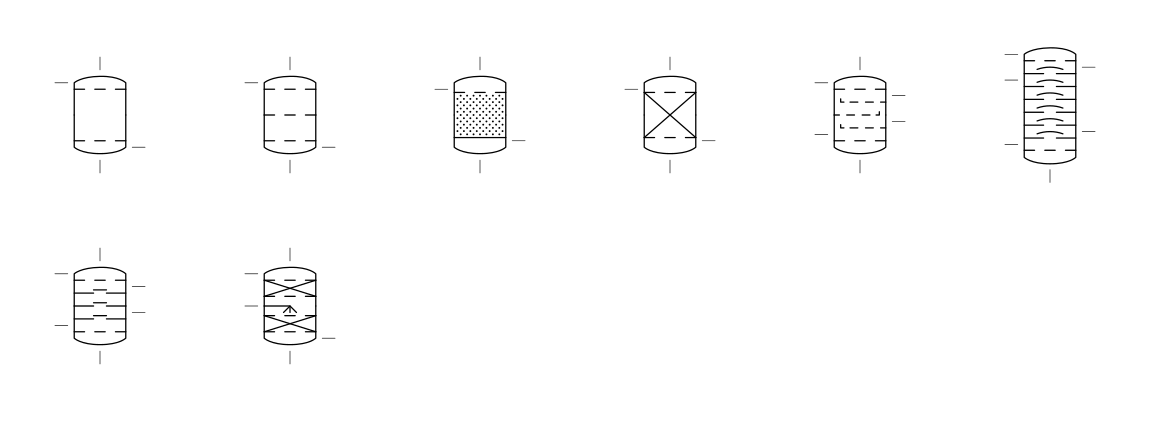

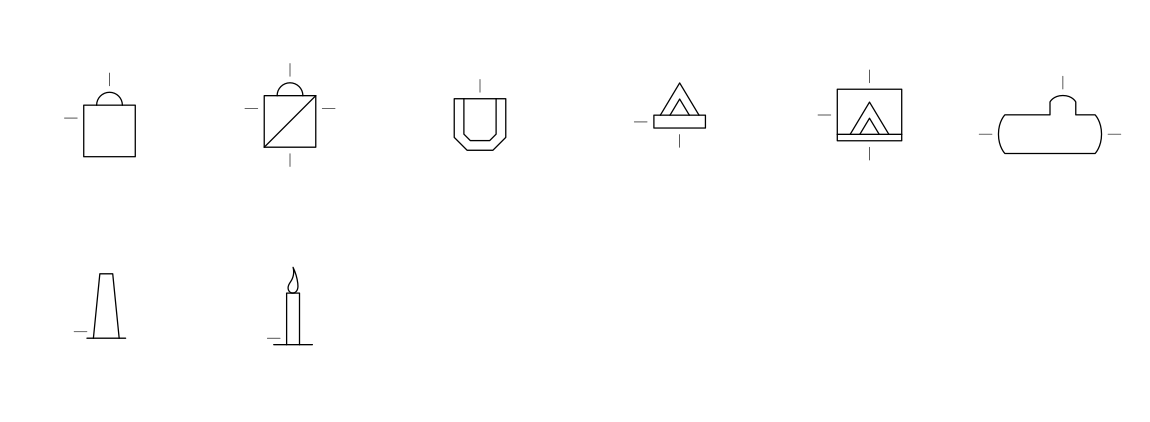

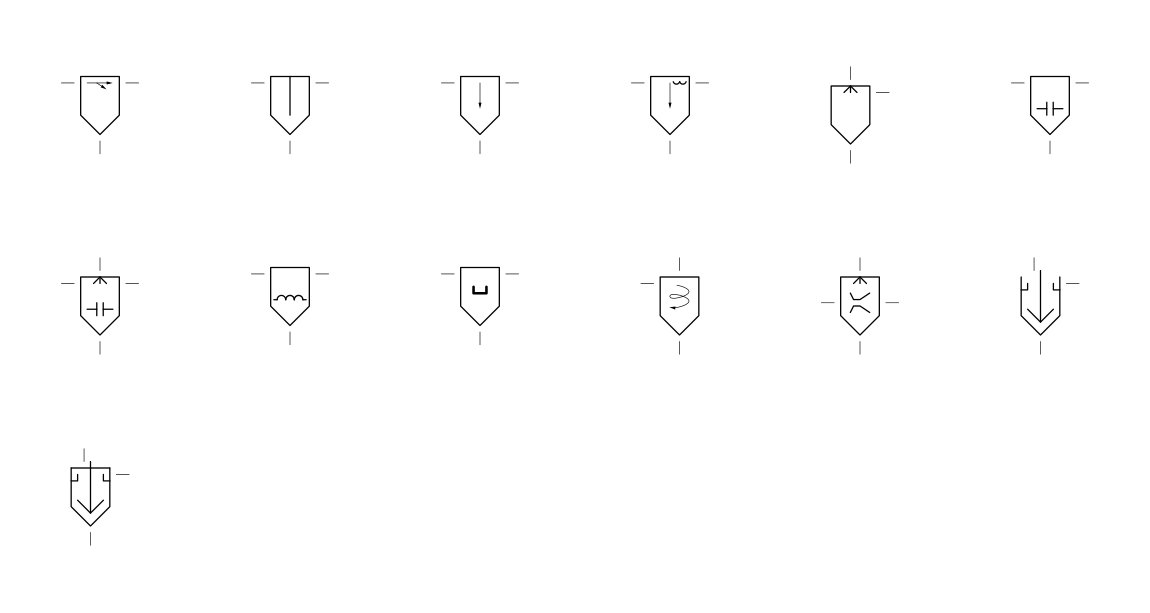

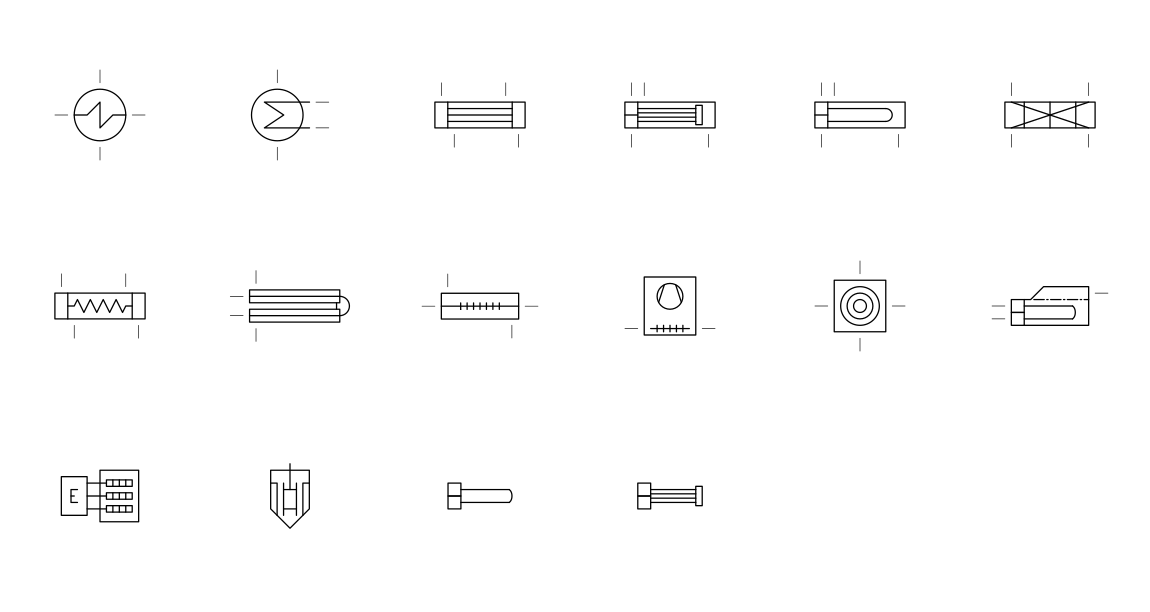

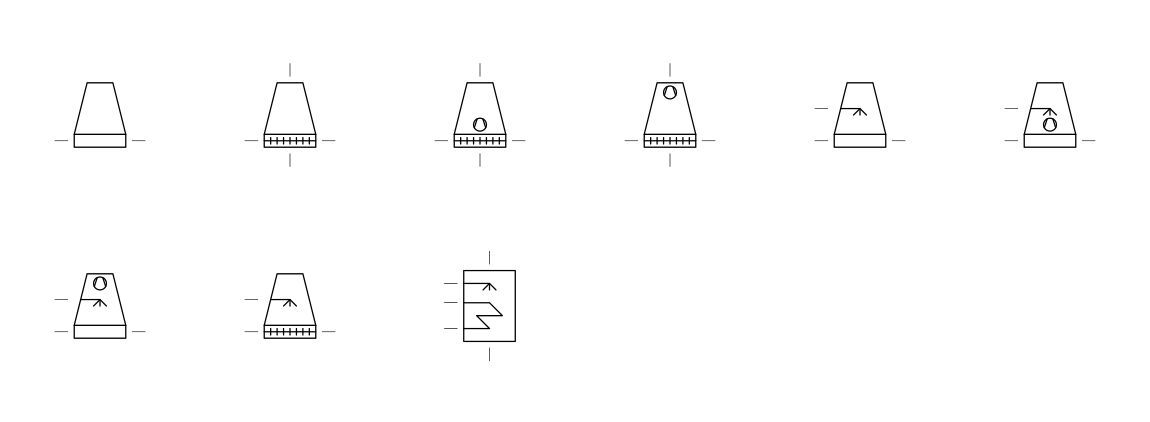

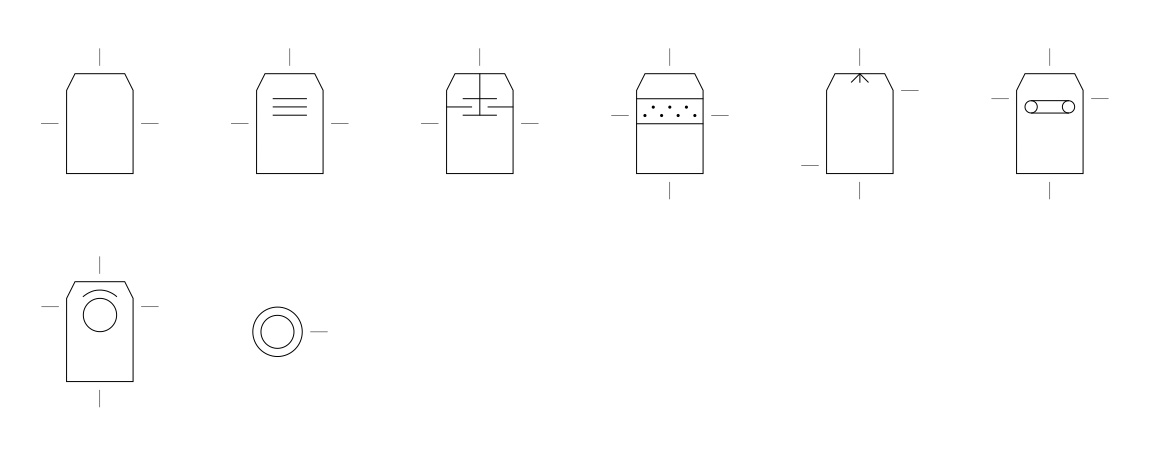

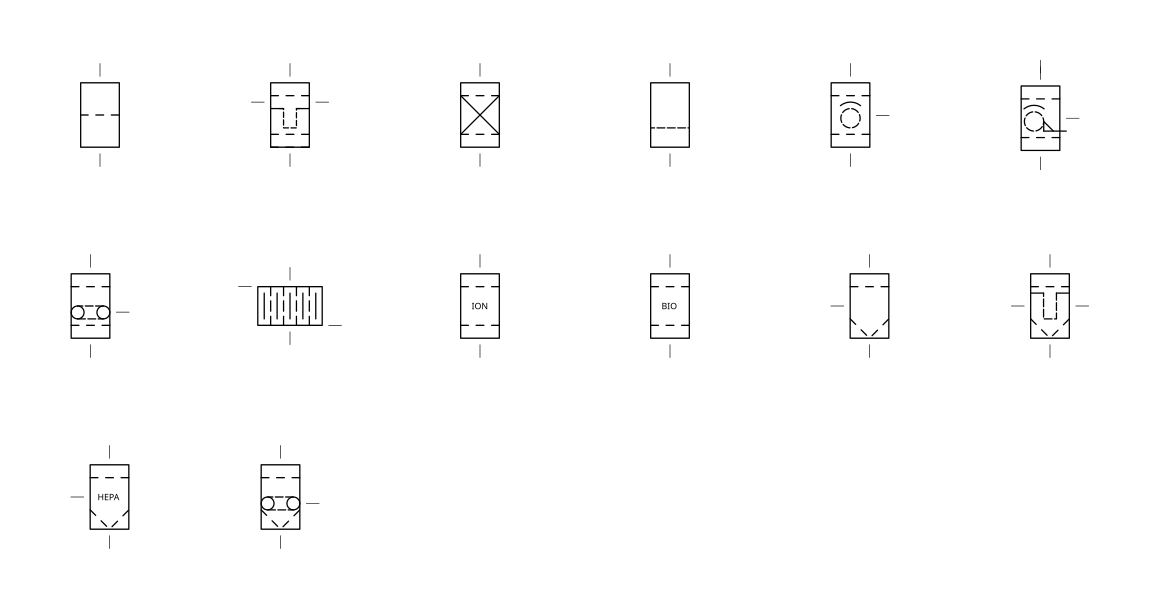

Graphische Symbole eines R&I-Fließbilds

Ein R&I-Fließbild (Rohrleitungs- und Instrumentierungsdiagramm) verwendet eine Vielzahl von standardisierten Symbolen, um verschiedene Komponenten und Systeme innerhalb einer Anlage darzustellen. Diese Symbole sind in verschiedene Kategorien unterteilt, darunter Geräte, Rohrleitungen, Behälter, Wärmetauscher, Pumpen, Instrumente und Ventile.

Geräte

Die Kategorie der Geräte umfasst mechanische Anlagen und Maschinen, die nicht in die anderen Kategorien fallen. Typische Symbole für Geräte in einem R&I-Fließbild sind:

- Kompressoren: Maschinen, die Gase komprimieren.

- Förderbänder: Systeme, die Materialien horizontal transportieren.

- Motoren: Antriebsmaschinen, die mechanische Energie liefern.

- Turbinen: Maschinen, die durch strömende Flüssigkeiten oder Gase angetrieben werden.

- Vakuumpumpen: Geräte, die Gase aus einem Behälter entfernen, um einen Unterdruck zu erzeugen.

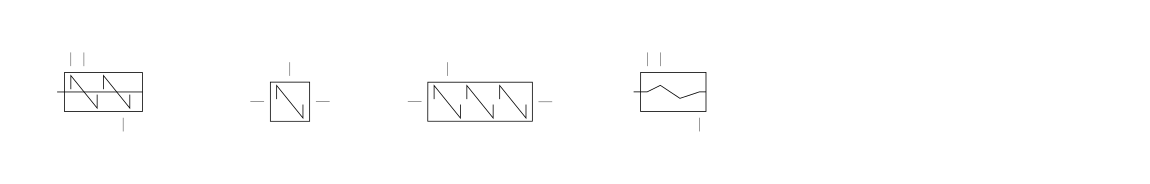

Rohrleitungen

Rohrleitungen sind essenzielle Elemente in einem R&I-Fließbild, da sie den Transport von flüssigen oder gasförmigen Substanzen ermöglichen. Die Symbole unterscheiden sich je nach Art und Funktion der Rohrleitung:

- Gerade Rohrleitungen: Einfache Linien, die den Fluss von Stoffen darstellen.

- Gegabelte Rohrleitungen: Symbole, die die Teilung eines Flusses in mehrere Richtungen zeigen.

- Mehrleitungsrohre: Darstellungen von parallelen Rohrleitungen, die unterschiedliche Substanzen führen können.

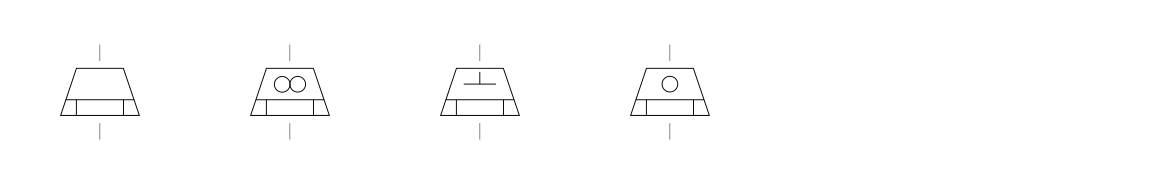

Behälter

Behälter sind Gefäße, die zur Lagerung oder Behandlung von Flüssigkeiten verwendet werden. Zu den üblichen Behältern in einem R&I-Fließbild gehören:

- Tanks: Zylindrische oder rechteckige Symbole, die zur Lagerung großer Flüssigkeitsmengen dienen.

- Silos: Spezielle Behälter, oft zur Lagerung von Schüttgut.

- Zylinder: Vertikale oder horizontale Behälter zur Speicherung von Flüssigkeiten oder Gasen.

Wärmetauscher

Wärmetauscher sind Geräte, die Wärme zwischen verschiedenen Medien übertragen. Die Symbole für Wärmetauscher umfassen:

- Kessel: Geräte zur Dampferzeugung, dargestellt durch spezielle rechteckige Symbole mit inneren Schlangenlinien.

- Kondensatoren: Wärmetauscher, die Dampf in Flüssigkeit umwandeln, oft durch Symbole mit Kondensationslinien dargestellt.

- Schlauchtrommeln: Symbole, die auf die kompakte Anordnung von Rohren hinweisen.

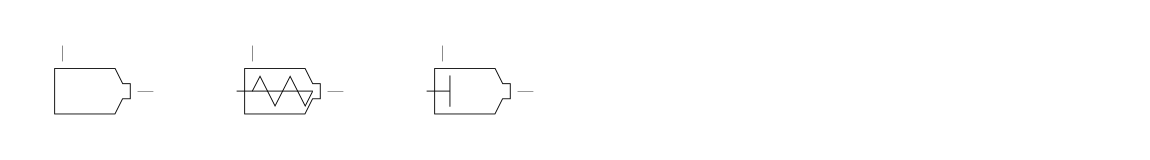

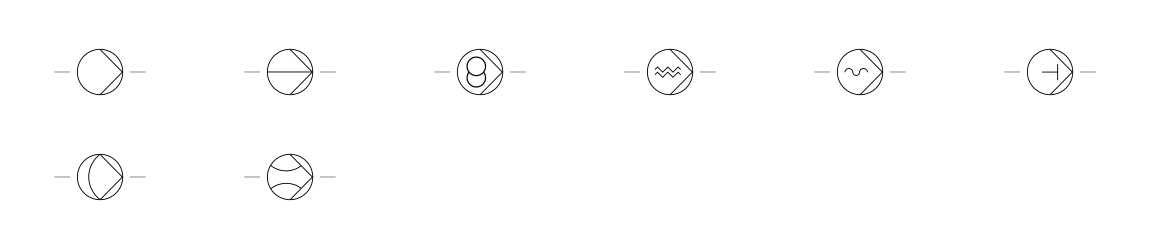

Pumpen

Pumpen werden verwendet, um den Druck von Flüssigkeiten zu erhöhen oder diese durch das System zu transportieren. Die wichtigsten Symbole in dieser Kategorie sind:

- Zentrifugalpumpen: Runde Symbole mit einem Pfeil, der die Drehrichtung angibt.

- Verdrängerpumpen: Rechteckige Symbole, die den mechanischen Verdrängungsprozess darstellen.

- Gebläse: Symbole, die für Lüfter oder Ventilatoren verwendet werden, oft mit Schaufelrad-Darstellungen.

Instrumente

Instrumente in einem R&I-Fließbild messen und steuern verschiedene Prozessparameter. Zu den typischen Symbolen gehören:

- Durchflussmesser: Runde Symbole mit einem zentralen Pfeil, der den Durchfluss anzeigt.

- Temperaturanzeiger: Symbole, die oft mit einem Thermometer dargestellt werden.

- Drucktransmitter: Rechteckige oder runde Symbole mit spezifischen Kennzeichnungen für Druck.

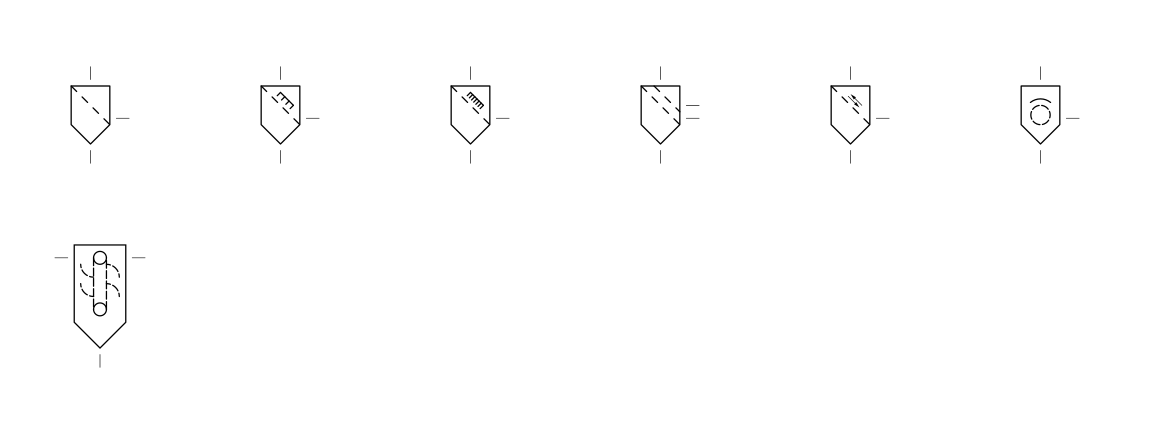

Ventile

Ventile steuern den Durchfluss von Flüssigkeiten oder Gasen durch das Öffnen oder Schließen von Rohrleitungssystemen. Die wichtigsten Ventilsymbole umfassen:

- Kugelhähne: Runde Symbole mit einem inneren Punkt, der den Kugelhahnmechanismus darstellt.

- Schieberventile: Symbole, die das lineare Öffnen und Schließen darstellen.

- Rotameter: Spezielle Ventilsymbole, die zur Messung des Durchflusses verwendet werden, oft durch eine vertikale Skala dargestellt.

Mess- und Regelstellen-Kürzel

In einem R&I-Fließschema (auch als R&I-Fließbild bezeichnet) sind Mess- und Regelstellen durch spezifische Kürzel gekennzeichnet. Diese Kürzel bestehen aus einer Kombination von Buchstaben und Ziffern, die die Art der Messung, deren Funktion und die Überwachungs- oder Steuerungsaufgabe beschreiben.

Diese Kürzel bieten eine schnelle und standardisierte Möglichkeit, die verschiedenen Mess- und Regelaufgaben in einem R&I-Fließschema zu identifizieren. Dabei helfen die Buchstabenfolgen, die Art der Messgröße, den Zweck der Messung und die Art der Steuerung oder Überwachung zu verstehen.

Ein Messstellen-Kürzel setzt sich aus mehreren Komponenten zusammen:

- Erstbuchstabe: Dieser Buchstabe gibt die Messgröße an, die überwacht oder geregelt wird.

- Ergänzungsbuchstabe: Dieser optionale Buchstabe spezifiziert die Art der Messung oder eine besondere Bedingung.

- Folgebuchstabe: Dieser Buchstabe beschreibt die Funktion des Instruments, z.B. ob es nur anzeigt, regelt oder alarmiert.

Erstbuchstabe

- F: Durchfluss (Flow)

- L: Füllstand (Level)

- P: Druck (Pressure)

- T: Temperatur (Temperature)

- H: Handbetätigung (Hand)

- Q: Qualität (Quality)

- D: Dichte (Density)

- M: Feuchte (Moisture)

- S: Geschwindigkeit (Speed)

- V: Viskosität (Viscosity)

- W: Gewicht (Weight)

Ergänzungsbuchstabe (optional)

- D: Differenz (Difference)

- F: Verhältnis (Ratio)

- I: Momentanwert oder Anzeigewert (Indicating)

- Q: Laufende Summe, z.B. Gesamtmenge (Quantity)

Folgebuchstabe

- A: Alarm (Alarming)

- C: Steuerung oder Regelung (Control)

- I: Anzeige (Indicating)

- R: Aufzeichnung (Recording)

- S: Schalter oder Schaltung (Switching)

- Y: Noteingriff (Emergency)

- H: Handeingriff (Manual)

- +: Obergrenze (High)

- -: Untergrenze (Low)

Beispiele zur Veranschaulichung

- TI101: Temperaturanzeige

- LIC102: Füllstandregelung mit Anzeige

- PSH103: Druckschalter mit Alarmfunktion bei Obergrenze

- FIC104: Durchflussregelung mit Anzeige

- PDIT105: Differenzdruckanzeige

- LIA106: Füllstandsanzeige mit Alarmfunktion

- TSH107: Temperaturschalter bei hoher Temperatur (Obergrenze)

- FQI108: Anzeige der durchgeflossenen Gesamtmenge

Beispiele von Rohrleitungs- und Instrumenten-Fließschemata

- Aufheiz-Prozess von Wasser

- Stromerzeugungs-System

- Verdampfer-System

- Klimaanlage

- SCR-Staubreduziersystem

Applikationen zur Erstellung von R&I-Fließbildern

Zur Erstellung von R&I-Fließbildern (Rohrleitungs- und Instrumentierungsdiagrammen) im Anlagenbau werden spezialisierte Applikationen aus dem Bereich des Computer Aided Engineering (CAE) eingesetzt. Diese Softwarelösungen bieten standardisierte Symbole, unterstützen bei der korrekten Platzierung und stellen sicher, dass die Kennzeichnung den gängigen Normen entspricht. Die Daten werden zentral in Datenbanken gespeichert, was eine spätere Auswertung erleichtert.

Beispiele und Bewertung von Applikationen für R&I-Fließbilder

- AutoCAD P&ID (Autodesk)

- Vorteile:

- Benutzerfreundliche Oberfläche, besonders für Nutzer, die bereits AutoCAD-Erfahrung haben.

- Umfangreiche Anpassungsmöglichkeiten für Symbole und Layouts.

- Große Verbreitung und breites Nutzer-Community.

- Nachteile:

- Begrenzte Funktionalitäten im Vergleich zu spezielleren P&ID-Tools.

- Für größere Projekte kann die Performance eingeschränkt sein.

- Vorteile:

- Engineering Base Instrumentation (Aucotec)

- Vorteile:

- Integration mit anderen Modulen der Aucotec-Plattform.

- Zentrale Datenverwaltung für alle Projektdaten.

- Flexibilität bei der Anpassung der Benutzeroberfläche.

- Nachteile:

- Komplexe Benutzeroberfläche, die eine längere Einarbeitung erfordert.

- Hohe Kosten für Lizenzen und Schulungen.

- Vorteile:

- Comos P&ID (Innotec)

- Vorteile:

- Nahtlose Integration mit Siemens PLM-Systemen.

- Umfangreiche Bibliotheken für R&I-Fließbild-Symbole.

- Starke Unterstützung für die Automatisierung von Prozessen.

- Nachteile:

- Hohe Komplexität, die speziellere Schulungen erfordert.

- Die Lizenzkosten können für kleinere Unternehmen hoch sein.

- Vorteile:

- AutoPlant P&ID (Bentley Systems)

- Vorteile:

- Gute Integration mit anderen Bentley-Produkten, ideal für umfassende Projekte.

- Unterstützt die Erstellung detaillierter und komplexer R&I-Fließbilder.

- Nachteile:

- Hohe Kosten und komplexe Implementierung.

- Einarbeitungszeit erforderlich, um das volle Potenzial der Software zu nutzen.

- Vorteile:

- PlantSpace P&ID (Bentley Systems)

- Vorteile:

- Besonders gut für Großprojekte geeignet.

- Detaillierte Berichterstellung und Auswertungstools.

- Nachteile:

- Erfordert eine leistungsstarke IT-Infrastruktur.

- Längere Lernkurve aufgrund der umfassenden Funktionen.

- Vorteile:

- SmartPlant P&ID (Intergraph)

- Vorteile:

- Sehr detaillierte und präzise P&ID-Erstellung.

- Automatisierte Prüfungen für Konsistenz und Normen.

- Leistungsstarke Datenmanagement-Tools.

- Nachteile:

- Sehr hohe Kosten und komplexe Implementierung.

- Spezialwissen für den effektiven Einsatz erforderlich.

- Vorteile:

- VPE P&ID (AVEVA)

- Vorteile:

- Starke Integration in AVEVA's umfassende Engineering-Plattform.

- Effizientes Datenmanagement und Berichterstellung.

- Nachteile:

- Sehr spezifische Anwendung, die für allgemeine Aufgaben möglicherweise zu komplex ist.

- Hohe Lizenz- und Betriebskosten.

- Vorteile:

- VISUAL PLANT ENGINEER (X-VISUAL TECHNOLOGIES)

- Vorteile:

- Intuitive Benutzeroberfläche mit Drag-and-Drop-Funktionalität.

- Flexible Anpassungen für spezifische Projekte.

- Kosteneffizient im Vergleich zu anderen Lösungen.

- Nachteile:

- Weniger umfangreich in der Funktionalität im Vergleich zu größeren Softwarepaketen.

- Kann bei sehr komplexen Projekten an Grenzen stoßen.

- Vorteile:

Häufig gestellte Fragen zu R&I-Fließschemata

Was ist der Unterschied zwischen einem Verfahrensfließbild (PFD) und einem Rohrleitungs- und Instrumentenfließschema (PID)?

Ein Verfahrensfließbild (PFD) zeigt den Gesamtprozess einer Anlage. Es stellt die Hauptausrüstungen, wie Reaktoren, Wärmetauscher und Pumpen, sowie die Hauptströme (z. B. Rohstoffe, Zwischenprodukte, Endprodukte) dar. Das PFD enthält grundlegende Informationen über den Prozess, wie z. B. Temperaturen, Drücke und Durchflussmengen, aber keine Details zu Rohrleitungen oder Instrumentierungen.

Ein Rohrleitungs- und Instrumentenfließschema (PID) hingegen zeigt die detaillierte Darstellung der Anlage. Es enthält alle Rohrleitungen, Armaturen, Instrumente und deren Verknüpfungen. Ein PID gibt genaue Informationen über Durchmesser der Rohrleitungen, Ventile, Messstellen und Regelungen an. Es ist ein detailliertes Schema, das für die Installation, den Betrieb und die Wartung der Anlage verwendet wird.

Welche Funktion erfüllen R&I-Fließschemata nicht?

R&I-Fließschemata erfüllen nicht die Funktion, betriebswirtschaftliche Aspekte oder Kostenanalysen zu berücksichtigen. Sie dienen nicht zur Darstellung von Verfahrenstechniken im Detail oder zur Planung von Produktionsabläufen. Zudem sind sie nicht für Schulungszwecke von Nicht-Technikern geeignet, da sie technische Details und spezifische Informationen enthalten, die ein tiefes Fachwissen voraussetzen.

Was gehört nicht zu einem R&I-Fließschema?

Zu einem R&I-Fließschema gehören nicht:

- Detaillierte Prozessbeschreibungen oder Produktionsverfahren.

- Kostenangaben oder Wirtschaftlichkeitsberechnungen.

- Betriebsanweisungen oder Arbeitsanweisungen.

- Elektrische Schaltpläne und Kabelverlegungen.

- 3D-Modelle oder Raumpläne der Anlage.

Welche Einschränkungen haben R&I-Fließschemata?

R&I-Fließschemata haben folgende Einschränkungen:

- Sie geben keine Auskunft über die genaue räumliche Anordnung der Komponenten.

- Sie stellen keine Prozessdynamiken dar, wie etwa die zeitliche Veränderung von Drücken oder Temperaturen.

- Sie enthalten keine wirtschaftlichen Informationen oder Kostenangaben.

- Sie sind nicht geeignet für die Schulung von Personal, das keine technischen Vorkenntnisse hat.

Was sind EMSR-Aufgaben?

EMSR-Aufgaben umfassen die Entwicklung, Installation und Wartung von Elektro-, Mess-, Steuer- und Regeltechnik in technischen Anlagen. Dazu gehören:

- Planung und Implementierung von Mess- und Regelkreisen.

- Überwachung und Optimierung der Prozesssteuerung.

- Kalibrierung von Sensoren und Messgeräten.

- Fehlerdiagnose und Störungsbeseitigung in der EMSR-Technik.

- Sicherheitsüberprüfungen und Dokumentation der EMSR-Systeme.

Was sind EMSR-Stellen?

EMSR-Stellen bezeichnen die Standorte oder Positionen innerhalb einer Anlage, an denen Mess-, Steuer- und Regelgeräte installiert sind. Sie sind die Punkte, an denen Parameter wie Druck, Temperatur, Durchfluss oder Füllstand gemessen, überwacht und gesteuert werden. Diese Stellen sind in den R&I-Fließschemata durch Symbole für Instrumente, Sensoren und Regelgeräte gekennzeichnet.

Bist Du Ingenieur*in oder Konstrukteur*in und suchst neue Herausforderungen? Bei uns erwarten Dich ein familiäres Umfeld und spannende Aufgaben!

Jetzt Stellenanzeigen ansehen!