Pumpen sind unverzichtbare Maschinen, die von Ingenieuren in verschiedenen Bereichen, einschließlich der Verfahrenstechnik, zur Förderung inkompressibler Fluide, insbesondere Flüssigkeiten, eingesetzt werden. Als Arbeitsmaschinen wandeln sie mechanische Energie in Bewegungsenergie um und erzeugen dabei einen Druckunterschied innerhalb der Flüssigkeit, der den Transport durch Schläuche ermöglicht.

Je nach Funktionsweise werden Pumpen in zwei Hauptgruppen unterteilt: Verdrängerpumpen und Strömungspumpen. Diese Gruppen umfassen eine Vielzahl von Pumpenarten, die für unterschiedliche Anwendungen und Fördermedien geeignet sind. Doch welche Pumpenarten gibt es genau, und wie unterscheiden sie sich in ihrer Funktionsweise?

Arten von Pumpen nach Funktionsprinzip

Pumpen arbeiten nach zwei grundlegenden Funktionsprinzipien: dem Verdrängungsprinzip und dem Prinzip der kinetischen Energie. Diese lassen sich in zwei Hauptgruppen unterteilen: Verdrängerpumpen und Strömungspumpen.

Verdrängerpumpen nutzen das Verdrängungsprinzip, bei dem ein definiertes Volumen Flüssigkeit in einen geschlossenen Raum transportiert und durch mechanische Verdrängung weitergedrückt wird. Dies ermöglicht eine gleichmäßige und kontrollierte Förderung, unabhängig vom Gegendruck.

Strömungspumpen, auch Kreiselpumpen genannt, arbeiten nach dem Prinzip der kinetischen Energie. Dabei wird die Flüssigkeit durch rotierende Bewegung beschleunigt, wobei die kinetische Energie in Druckenergie umgewandelt wird. Diese Pumpen sind besonders effektiv bei hohen Fördermengen und variablen Druckverhältnissen.

Zusätzlich existiert eine weitere Funktionsweise, die weniger verbreitet ist: der hydraulische Widder, der mit Stoßwellen arbeitet, um Flüssigkeit zu transportieren.

Strömungspumpen bzw. Kreiselpumpen

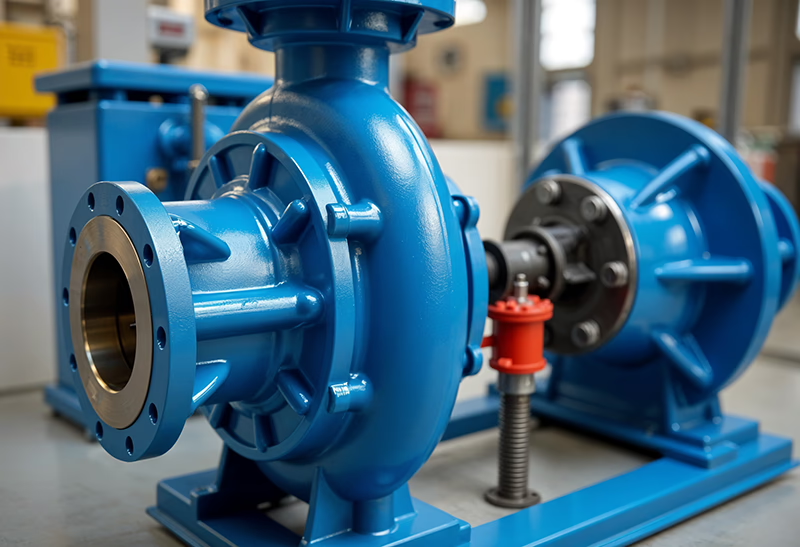

Strömungspumpen, auch als Kreiselpumpen bezeichnet, sind die am häufigsten eingesetzten Pumpenarten und arbeiten nach dem Prinzip der kinetischen Energie. Diese Pumpen nutzen die Rotationsbewegung eines Laufrads oder Impellers, um Flüssigkeiten in Bewegung zu setzen. Dabei wird die Flüssigkeit durch die Zentrifugalkraft vom Zentrum des Laufrads nach außen gedrückt, was zu einer Beschleunigung und einem Durchfluss der Flüssigkeit führt. Die Pumpe ermöglicht somit einen kontinuierlichen Flüssigkeitstransport ohne den Einsatz von Klappen oder Ventilen.

Kreiselpumpen haben eine radiale, halbaxiale oder axiale Bauart, wobei die spezifische Bauart des Laufrads entscheidend für die Art der Anwendung und die zu transportierende Flüssigkeit ist. Die Energieübertragung erfolgt ausschließlich durch strömungsmechanische Vorgänge. Dies bedeutet, dass das Medium die Pumpe frei durchströmt, und im Stillstand ein Rückfluss der Flüssigkeit möglich ist. Um dies zu verhindern, können je nach Anwendung Schieber, Ventile oder Rückschlagklappen erforderlich sein.

Ein wesentlicher Aspekt der Kreiselpumpen ist, dass sie nicht selbstansaugend sind. Daher muss die Saugleitung immer mit Flüssigkeit gefüllt sein oder ein ausreichendes Flüssigkeitsvolumen vor dem Laufrad vorhanden sein, um den Betrieb zu gewährleisten. Die maximale Saughöhe der Pumpe wird durch den örtlichen Luftdruck und auftretende Strömungswiderstände begrenzt.

Kreiselpumpen sind nahezu wartungsfrei, da sie ein einfaches Pumpensystem besitzen, was zu geringen Betriebskosten führt. Sie werden in einer Vielzahl von Anwendungen eingesetzt, darunter Abwassertechnik, chemische und pharmazeutische Industrie, Hausinstallationen, Kühlkreisläufe, Lebensmittelindustrie und Schwimmbadtechnik. Durch ihre Effizienz in der Förderung großer Flüssigkeitsmengen bei relativ niedrigen Drücken sind Kreiselpumpen ideal für die Wasserverteilung und Kühlung von Maschinen.

Die Pumpen sollten im Betrieb nicht auf der Saugseite gedrosselt werden, da dies zu einer Kavitation führen und die Schaufeln des Laufrads beschädigen könnte.

Axialpumpen

Funktion: Axialpumpen fördern das Medium parallel zur Pumpenwelle, was eine sehr effiziente und gleichmäßige Förderung ermöglicht. Sie zählen zu den Strömungspumpen und nutzen Druckdifferenzen, die durch die Bewegung des Fluids erzeugt werden.

Anwendung: Axialpumpen kommen besonders dort zum Einsatz, wo hohe Fördermengen bei relativ niedrigem Druck benötigt werden, wie in Bewässerungsanlagen, der Entwässerung und in großen Kühlsystemen.

Vorteile:

- Hohe Fördermengen.

- Schonende Förderung empfindlicher Flüssigkeiten.

- Einfache Konstruktion, was eine geringe Wartungsintensität zur Folge hat.

Nachteile:

- Geringe Effizienz bei hohen Druckanforderungen.

- Anfällig für Kavitation bei nicht optimalen Betriebsbedingungen.

Diagonalpumpen

Funktion: Diagonalpumpen kombinieren Merkmale von Axial- und Radialpumpen, indem das Medium schräg zur Pumpenwelle aus dem Laufrad austritt. Dies ermöglicht eine flexible Anpassung der Pumpenleistung zwischen Druck und Fördermenge.

Anwendung: Sie werden in Anwendungen eingesetzt, die sowohl eine hohe Fördermenge als auch einen moderaten Förderdruck erfordern, wie z.B. in industriellen Kühlkreisläufen und in der Wasseraufbereitung.

Vorteile:

- Anpassbare Fördercharakteristik.

- Effizient in einem breiten Betriebsbereich.

- Hohe Flexibilität in der Anwendung.

Nachteile:

- Komplexere Konstruktion im Vergleich zu reinen Axial- oder Radialpumpen.

- Möglicherweise höhere Kosten in der Anschaffung und Wartung.

Radialpumpen

Funktion: Radialpumpen fördern das Medium radial, also senkrecht zur Pumpenwelle, indem sie die Zentrifugalkraft nutzen, um den Druck im Medium zu erhöhen.

Anwendung: Diese Pumpen werden häufig in Wasserversorgungsanlagen, Heizsystemen und industriellen Prozessen eingesetzt, die einen hohen Förderdruck bei niedrigeren Volumenströmen erfordern.

Vorteile:

- Hohe Druckerzeugung bei geringem Volumenstrom.

- Robuste und bewährte Technik.

- Vielseitig einsetzbar für verschiedene Medien und Druckanforderungen.

Nachteile:

- Geringere Effizienz bei hohen Volumenströmen.

- Mögliche Empfindlichkeit gegenüber Abrasivstoffen im Fördermedium.

Peripheralradpumpen (Turbinenpumpen)

Funktion: Peripheralradpumpen erzeugen eine Strömung, die das Medium in einem peripheren Ringkanal fördert, was eine hohe Druckerzeugung bei geringen Fördermengen ermöglicht.

Anwendung: Besonders geeignet für Anwendungen mit kleinen Fördermengen und hohen Druckanforderungen, wie in der Feinwerktechnik oder der Chemieindustrie.

Vorteile:

- Hoher Förderdruck bei kompakter Bauweise.

- Geeignet für Medien mit niedrigem Volumenstrom.

- Effiziente Förderung von Flüssigkeiten mit geringem Gasanteil.

Nachteile:

- Nicht geeignet für hochviskose oder abrasive Flüssigkeiten.

- Begrenzte Fördermengen im Vergleich zu anderen Pumpenarten.

Seitenkanalpumpen

Funktion: Seitenkanalpumpen arbeiten durch die Erzeugung von Strömung in einem seitlichen Kanal, der das Medium in die Pumpe zieht und komprimiert.

Anwendung: Diese Pumpen werden in Anwendungen eingesetzt, die eine Selbstansaugfähigkeit erfordern, wie bei der Kondensatförderung, Wasseraufbereitung und der Gasverdichtung.

Vorteile:

- Selbstansaugend, was die Inbetriebnahme erleichtert.

- Geringe Pulsation während des Betriebs.

- Kann Flüssigkeiten mit Gasanteil fördern.

Nachteile:

- Nicht geeignet für hochviskose oder abrasive Flüssigkeiten.

- Begrenzte Fördermenge und Druck im Vergleich zu anderen Pumpentypen.

Magnetkupplungspumpen

Funktion: Magnetkupplungspumpen nutzen eine magnetische Kupplung, um die Pumpe ohne direkte mechanische Verbindung anzutreiben, was Leckagen verhindert.

Anwendung: Sie werden in kritischen Anwendungen eingesetzt, wie in der chemischen Industrie, bei Hochtemperaturprozessen und in Nuklearanlagen, wo keine Leckage toleriert werden kann.

Vorteile:

- Hohe Betriebssicherheit durch leckagefreie Konstruktion.

- Geeignet für aggressive und gefährliche Medien.

- Lange Lebensdauer durch reduzierten mechanischen Verschleiß.

Nachteile:

- Höhere Anschaffungskosten im Vergleich zu herkömmlichen Pumpen.

- Begrenzte Lastfähigkeit der Magnetkupplung, was die Einsatzmöglichkeiten einschränken kann.

Impellerpumpen

Funktion: Impellerpumpen nutzen flexible Schaufeln, die sich an das Pumpengehäuse anpassen und dadurch das Fördermedium bewegen. Sie sind selbstansaugend und besonders schonend im Umgang mit empfindlichen Flüssigkeiten.

Anwendung: Hauptsächlich verwendet in der Kühlung von Bootsmotoren, bei der Lebensmittelverarbeitung und in anderen Anwendungen, bei denen eine sanfte Förderung ohne hohe Druckanforderungen benötigt wird.

Vorteile:

- Selbstansaugend, was die Handhabung erleichtert.

- Schonende Förderung von empfindlichen Medien.

- Einfache Wartung und Austausch der Impeller.

Nachteile:

- Hohe Abnutzung bei trockenem Lauf.

- Relativ geringe Effizienz durch hohe Reibung im Gehäuse.

- Anfällig für Schäden bei längerer Trockenlaufzeit.

Turbomolekularpumpen

Funktion: Turbomolekularpumpen erzeugen eine molekulare Strömung, um Gase in Vakuumanwendungen zu fördern. Sie arbeiten mit extrem hohen Rotationsgeschwindigkeiten, um die Gasteilchen in Richtung des Vorvakuums zu beschleunigen.

Anwendung: Diese Pumpen werden in Anwendungen eingesetzt, die extrem hohe Vakuumanforderungen stellen, wie in der Halbleiterindustrie, Forschungslaboren und der Kernphysik.

Vorteile:

- Sehr hohe Vakuumleistung.

- Präzise und kontrollierte Förderung von Gasen.

- Geringes Risiko von Verunreinigungen im Vakuumsystem.

Nachteile:

- Hohe Empfindlichkeit gegenüber hohem Vorvakuumdruck oder atmosphärischem Druck.

- Hohe Kosten und aufwändige Wartung.

- Notwendigkeit eines guten Vorvakuums für den Betrieb.

Verdrängerpumpen

Verdrängerpumpen sind eine spezifische Art von Pumpen, die Flüssigkeiten durch ein geschlossenes Volumen fördern. Ihr Funktionsprinzip basiert darauf, dass ein Arbeitsraum innerhalb der Pumpe mit Flüssigkeit gefüllt und durch mechanische Bewegung verkleinert wird. Diese Bewegung erzeugt Druck auf die Flüssigkeit und drückt sie in die Leitung. Anschließend wird der Arbeitsraum wieder vergrößert, wodurch er erneut mit Flüssigkeit aus der Leitung gefüllt wird.

Ein wesentliches Merkmal von Verdrängerpumpen ist ihre Fähigkeit zur Selbstansaugung. Das bedeutet, dass sie in der Lage sind, ohne externe Unterstützung Flüssigkeiten zu fördern und dabei einen ausreichenden Unterdruck aufzubauen, um das Medium anzusaugen. Diese Eigenschaft macht sie besonders flexibel, da sie für einen begrenzten Zeitraum auch Gase fördern können.

Verdrängerpumpen sind konstruktiv so ausgelegt, dass ein Zurückströmen des geförderten Mediums verhindert wird. Dies wird durch den Einsatz von Ventilen, Klappen oder durch die Schwerkraft erreicht. Im Stillstand kann das Medium aufgrund dieser Konstruktion nicht durch die Pumpe zurückfließen, es sei denn, es gibt konstruktionsbedingte Undichtigkeiten.

Die Pumpen lassen sich in Konstantpumpen und Verstellpumpen unterteilen. Konstantpumpen verdrängen bei jeder Umdrehung das gleiche Volumen, während bei Verstellpumpen das Verdrängungsvolumen angepasst werden kann. Zusätzlich können Verdrängerpumpen nach ihrem Förderprinzip in rotierende und oszillierende Pumpen kategorisiert werden.

Eine weitere wichtige Eigenschaft von Verdrängerpumpen ist ihre Unabhängigkeit von der Förderhöhe. Sie liefern bei konstanter Geschwindigkeit eine gleichbleibende Fördermenge, unabhängig von der Höhe, auf die das Medium gefördert werden muss. Dadurch sind sie besonders geeignet für Anwendungen, bei denen eine präzise Förderung von Flüssigkeiten mit hoher Viskosität oder von feststoffbeladenen Medien erforderlich ist.

Verdrängerpumpen sollten auf der Druckseite nicht abgesperrt werden, es sei denn, es sind Schutzmaßnahmen wie Rutschkupplungen oder Überdruckventile installiert. Andernfalls besteht die Gefahr, dass die Pumpe, der Antrieb oder die Leitungen beschädigt werden. Die maximale Ansaughöhe einer Verdrängerpumpe wird durch das erreichbare Vakuum, den lokalen Luftdruck, die Dichte des Mediums und die zu überwindenden Strömungswiderstände begrenzt.

Kolbenpumpen

Funktion: Kolbenpumpen arbeiten mit einem oder mehreren Kolben, die sich in einem Zylinder hin- und herbewegen. Dieser Bewegungszyklus saugt das Medium an und drückt es in den Auslass.

Anwendung: Weit verbreitet in hydraulischen Systemen, in der Landwirtschaft zur Bewässerung sowie in der Chemieindustrie zur Förderung aggressiver Flüssigkeiten.

Vorteile:

- Hoher Druckaufbau möglich.

- Geeignet für abrasive und korrosive Medien.

- Einfache Druckregulierung.

Nachteile:

- Höhere Empfindlichkeit gegenüber festen Partikeln im Medium.

- Periodische Wartung aufgrund von Verschleißteilen notwendig.

Membranpumpen

Funktion: Membranpumpen nutzen eine flexible Membran, die durch einen mechanischen oder pneumatischen Antrieb bewegt wird, um das Medium zu fördern. Die Membran trennt das Fördermedium vom Antriebsmechanismus.

Anwendung: Besonders geeignet für die Förderung von abrasiven, korrosiven und viskosen Flüssigkeiten, oft eingesetzt in der chemischen Industrie und in Wasseraufbereitungssystemen.

Vorteile:

- Hohe Beständigkeit gegen chemische und abrasive Einflüsse.

- Selbstansaugend und trockenlaufsicher.

- Geeignet für hochviskose Medien und Anwendungen mit Gasanteilen.

Nachteile:

- Begrenzter Förderdruck im Vergleich zu Kolbenpumpen.

- Mögliche Ermüdung der Membran, was zu Ausfällen führen kann.

Kolbenmembranpumpen

Funktion: Eine Kombination aus Kolben- und Membranpumpentechnologie, bei der ein Kolben die Membran bewegt, wodurch das Medium gefördert wird. Dies ermöglicht eine druckstabile und dichte Förderung.

Anwendung: Häufig in der chemischen Industrie und in Hochdruckanwendungen, bei denen abrasive oder korrosive Medien gefördert werden müssen.

Vorteile:

- Hoher Wirkungsgrad.

- Geringe Leckagerate dank Membran.

- Geeignet für hohe Drücke und abrasive Medien.

Nachteile:

- Komplexere Konstruktion, was zu höheren Kosten führt.

- Regelmäßige Wartung erforderlich, um Membranverschleiß vorzubeugen.

Taumelringpumpen

Funktion: Diese Pumpen nutzen einen ringförmigen Kolben, der in einem kugelförmigen Arbeitsraum eine taumelnde Bewegung ausführt, um das Medium zu fördern.

Anwendung: Verwendet für Anwendungen, die eine pulsationsfreie Förderung erfordern, insbesondere bei der Förderung von viskosen oder empfindlichen Flüssigkeiten.

Vorteile:

- Gleichmäßiger Förderstrom ohne Pulsationen.

- Geeignet für viskose Medien.

- Hohe Betriebssicherheit.

Nachteile:

- Höherer Konstruktionsaufwand und damit höhere Kosten.

- Anfällig für Verschleiß bei abrasiven Medien.

Schlauchpumpen (Peristaltikpumpen)

Funktion: Schlauchpumpen drücken das Fördermedium durch einen elastischen Schlauch, der durch Rollen oder Gleitstücke verformt wird. Das Medium wird durch die peristaltische Bewegung weitertransportiert.

Anwendung: Besonders geeignet für den Einsatz in der chemischen Industrie, der Medizintechnik und in Laboranwendungen, wo eine kontaminationsfreie Förderung notwendig ist.

Vorteile:

- Keine direkte Berührung zwischen Medium und mechanischen Teilen.

- Selbstansaugend und trockenlaufsicher.

- Einfach zu reinigen und zu warten.

Nachteile:

- Hohe Abnutzung des Schlauchs bei kontinuierlichem Einsatz.

- Begrenzte Fördermengen und Drücke.

Schneckenpumpen (Exzenterschneckenpumpen, PCP)

Funktion: Schneckenpumpen fördern das Medium durch eine rotierende Schraube, die in einem feststehenden Gehäuse dreht. Dies erzeugt einen kontinuierlichen und gleichmäßigen Förderstrom.

Anwendung: Ideal für hochviskose, abrasive oder empfindliche Medien, wie Schlämme, Erdöl, Gülle oder Lebensmittel.

Vorteile:

- Konstant gleichmäßiger Förderstrom.

- Hohe Druckstabilität.

- Geeignet für abrasive und viskose Medien.

Nachteile:

- Hoher Verschleiß bei abrasiven Medien.

- Größere Bauform und höherer Energieverbrauch.

Druckluftmembranpumpen

Funktion: Diese Pumpen nutzen Druckluft, um zwei flexible Membranen zu bewegen, die das Medium fördern. Die Membranen arbeiten abwechselnd, um das Medium anzusaugen und auszustoßen.

Anwendung: Häufig in der chemischen und petrochemischen Industrie eingesetzt, besonders bei der Förderung aggressiver oder viskoser Medien.

Vorteile:

- Hohe chemische Beständigkeit.

- Explosionsgeschützte Bauweise möglich.

- Einfache Steuerung durch Druckluft.

Nachteile:

- Begrenzter Wirkungsgrad.

- Lauter Betrieb und hoher Druckluftverbrauch.

Balgpumpen (Balgenpumpen)

Funktion: Balgpumpen arbeiten mit einem flexiblen Balg, der durch mechanische Einwirkung verformt wird, um das Medium zu fördern. Sie funktionieren ähnlich wie Membranpumpen, jedoch mit einem Balg anstelle einer Membran.

Anwendung: Eingesetzt in Anwendungen, die eine präzise Dosierung kleiner Mengen erfordern, wie in der Medizintechnik oder in Laboren.

Vorteile:

- Einfache Konstruktion.

- Hohe chemische Beständigkeit.

- Geringer Wartungsaufwand.

Nachteile:

- Begrenzte Fördermengen.

- Balgverschleiß bei intensiver Nutzung.

Rotationskolbenpumpen

Funktion: Rotationskolbenpumpen nutzen rotierende Kolben, um das Medium zwischen Gehäuse und Kolben zu fördern. Die Kolben bewegen sich in entgegengesetzter Richtung und transportieren das Medium.

Anwendung: Weit verbreitet in der Lebensmittel- und Chemieindustrie, besonders bei der Förderung von viskosen oder empfindlichen Flüssigkeiten.

Vorteile:

- Hoher Wirkungsgrad.

- Schonende Förderung des Mediums.

- Geeignet für hochviskose und abrasive Medien.

Nachteile:

- Anfällig für Feststoffe im Medium.

- Regelmäßige Wartung erforderlich, um die Kolbenreibung zu minimieren.

Drehkolbenpumpen

Funktion: Diese Pumpen arbeiten mit zwei oder mehr synchron laufenden Drehkolben, die das Medium in Kammern einschließen und weiterbefördern.

Anwendung: Verwendet in der Abwasserbehandlung, der Lebensmittelverarbeitung und bei der Förderung von Chemikalien.

Vorteile:

- Geringe Pulsation.

- Hoher Druckaufbau möglich.

- Geeignet für abrasive Medien.

Nachteile:

- Hoher Verschleiß bei abrasiven Medien.

- Komplexere Wartung und höherer Energieverbrauch.

Drehschieberpumpen

Funktion: Drehschieberpumpen nutzen rotierende Schieber in einem zylindrischen Gehäuse, um das Medium zu fördern. Die Schieber dichten das Fördermedium ab und befördern es weiter.

Anwendung: Häufig verwendet in Vakuumsystemen, in der Klimaanlagentechnik und in der Automobilindustrie.

Vorteile:

- Sehr guter Wirkungsgrad.

- Hohe Vakuumleistung.

- Robust und langlebig.

Nachteile:

- Anfällig für Verschmutzungen und Feststoffe.

- Regelmäßige Schmierung erforderlich.

Kreiskolbenpumpen

Funktion: Diese Pumpen arbeiten mit rotierenden Kolben, die in einem kreisförmigen Gehäuse laufen und das Medium in Kammern einschließen und fördern.

Anwendung: Hauptsächlich in der Lebensmittel- und Chemieindustrie eingesetzt, wo empfindliche oder hochviskose Medien gefördert werden.

Vorteile:

- Hohe Fördermenge und gleichmäßiger Durchfluss.

- Schonende Förderung, ideal für empfindliche Medien.

- Gute Effizienz bei viskosen Flüssigkeiten.

Nachteile:

- Komplexere Konstruktion, was zu höheren Kosten führt.

- Anfällig für abrasive Medien.

Zahnradpumpen

Funktion: Zahnradpumpen arbeiten mit zwei oder mehr Zahnrädern, die ineinandergreifen und das Medium durch die Verzahnung verdrängen und weiterbefördern.

Anwendung: Weit verbreitet in Hydrauliksystemen, in der Schmierungstechnik und in der chemischen Industrie.

Vorteile:

- Hohe Präzision und Fördergenauigkeit.

- Robuste und langlebige Konstruktion.

- Geeignet für hochviskose Medien.

Nachteile:

- Anfällig für Feststoffe im Medium.

- Geräuschintensiv bei hohen Drehzahlen.

Förderschnecken (Archimedische Schraube)

Funktion: Förderschnecken nutzen eine rotierende Schraube, um das Medium entlang der Schraubenachse zu bewegen. Sie eignen sich besonders für die Förderung von Flüssigkeiten und Schlämmen.

Anwendung: Verwendet in der Landwirtschaft, in der Abwassertechnik und in der Lebensmittelindustrie.

Vorteile:

- Sehr robust und einfach in der Konstruktion.

- Große Fördermengen möglich.

- Geeignet für abrasive Medien.

Nachteile:

- Hoher Platzbedarf aufgrund der Bauweise.

- Geringere Druckerzeugung im Vergleich zu anderen Pumpenarten.

Axialkolbenpumpen

Funktion: Axialkolbenpumpen arbeiten mit mehreren Kolben, die parallel zur Antriebsachse angeordnet sind und durch eine Taumelscheibe bewegt werden, um das Medium zu fördern.

Anwendung: Vor allem in Hydrauliksystemen und in Hochdruckanwendungen eingesetzt, wo präzise Steuerung und hoher Druck benötigt werden.

Vorteile:

- Hoher Wirkungsgrad.

- Hoher Druckaufbau möglich.

- Kompakte Bauweise.

Nachteile:

- Komplexe Konstruktion erfordert regelmäßige Wartung.

- Anfällig für Verschmutzungen im Medium.

Hubkolbenpumpen

Funktion: Hubkolbenpumpen nutzen einen oder mehrere Kolben, die sich in einem Zylinder linear bewegen und das Medium durch den Hub verdrängen.

Anwendung: Verwendet in der Wasseraufbereitung, in Dosieranlagen und in hydraulischen Pressen.

Vorteile:

- Hoher Druckaufbau möglich.

- Geeignet für viskose und abrasive Medien.

- Einfache Druckregulierung.

Nachteile:

- Anfällig für Verschleiß bei abrasiven Medien.

- Regelmäßige Wartung notwendig.

Radialkolbenpumpen

Funktion: Radialkolbenpumpen arbeiten mit mehreren Kolben, die radial um eine zentrale Antriebswelle angeordnet sind. Diese Kolben werden durch die Rotation der Welle in eine Hubbewegung versetzt, die das Medium fördert.

Anwendung: Eingesetzt in Hydrauliksystemen, vor allem dort, wo hoher Druck und eine gleichmäßige Förderung erforderlich sind.

Vorteile:

- Sehr hohe Druckleistung.

- Geringe Pulsation im Förderstrom.

- Hoher Wirkungsgrad.

Nachteile:

- Hoher Wartungsaufwand durch komplexe Konstruktion.

- Empfindlichkeit gegenüber Feststoffen im Medium.

Ringkolbenpumpen

Funktion: Ringkolbenpumpen nutzen einen exzentrisch gelagerten Kolben, der in einem ringförmigen Gehäuse rotiert und das Medium fördert.

Anwendung: Verwendet in Anwendungen, die eine gleichmäßige und pulsationsfreie Förderung erfordern, wie in der Lebensmittel- und Chemieindustrie.

Vorteile:

- Gleichmäßige Förderung ohne Pulsationen.

- Geeignet für viskose und empfindliche Medien.

- Kompakte Bauweise.

Nachteile:

- Höherer Verschleiß bei abrasiven Medien.

- Komplexere Wartung aufgrund der speziellen Bauweise.

Schraubenspindelpumpen (Schraubenpumpen, Wendelkolbenpumpe oder Schraubenverdichter)

Funktion: Schraubenspindelpumpen arbeiten mit zwei oder mehr rotierenden Schraubenspindeln, die das Medium entlang der Spindelachsen fördern.

Anwendung: Häufig in der Öl- und Gasindustrie, in der Chemie sowie in der Lebensmittelindustrie eingesetzt.

Vorteile:

- Sehr hohe Fördermengen.

- Hohe Druckstabilität.

- Geeignet für viskose und abrasive Medien.

Nachteile:

- Komplexe Konstruktion, was zu höheren Wartungskosten führt.

- Hoher Energieverbrauch bei großen Fördermengen.

Sinuspumpen

Funktion: Sinuspumpen nutzen eine Sinuskurve als rotierendes Element, um das Medium in Kammern einzuschließen und gleichmäßig weiterzubefördern. Sie sind bekannt für ihre schonende und pulsationsfreie Förderung.

Anwendung: Besonders geeignet für die Lebensmittelindustrie, Kosmetik und chemische Prozesse, wo eine schonende Förderung wichtig ist.

Vorteile:

- Pulsationsfreie Förderung.

- Schonender Umgang mit empfindlichen Medien.

- Hohe Effizienz bei viskosen Medien.

Nachteile:

- Höhere Anschaffungskosten.

- Empfindlichkeit gegenüber abrasiven Partikeln.

Zahnriemenpumpen

Funktion: Zahnriemenpumpen nutzen einen Zahnriemen, der über Riemenscheiben geführt wird, um mechanische Energie zu übertragen und das Fördermedium zu bewegen. Diese Pumpen arbeiten ähnlich wie Zahnradpumpen, jedoch wird die Bewegung durch einen flexiblen Zahnriemen statt durch starre Zahnräder ermöglicht.

Anwendung: Zahnriemenpumpen werden vor allem in Anwendungen eingesetzt, in denen entweder Wasser gefördert oder Luft durch einen Wasserkanal bewegt werden muss, wie z.B. in der Wasseraufbereitung, in Kühlkreisläufen oder in speziellen industriellen Anwendungen, bei denen flexible Förderlösungen gefragt sind.

Vorteile:

- Flexibilität bei der Positionierung und Installation aufgrund des flexiblen Zahnriemens.

- Geringerer Verschleiß im Vergleich zu starren Zahnrädern, da der Riemen elastisch ist und Stöße besser abfedert.

- Leiserer Betrieb im Vergleich zu starren Zahnradmechanismen.

Nachteile:

- Begrenzte Fördermengen und Drücke im Vergleich zu anderen Pumpenarten.

- Höhere Wartungsanforderungen, da Zahnriemen regelmäßig auf Spannung und Abnutzung geprüft und gegebenenfalls ausgetauscht werden müssen.

- Potenzielle Rutschgefahr bei stark belasteten oder schlecht gespannten Riemen, was die Förderleistung beeinträchtigen kann.

Schüttelpumpen

Funktion: Schüttelpumpen, auch als Vibrations- oder Handpumpen bekannt, arbeiten durch manuelle Schüttelbewegungen. Diese Bewegung erzeugt einen Unterdruck, der das Medium ansaugt und durch eine einfache Ventiltechnik weitertransportiert.

Anwendung: Sie werden häufig zum Umfüllen von Flüssigkeiten in kleinen Mengen verwendet, beispielsweise in der Haushaltstechnik, in Werkstätten oder bei Outdoor-Aktivitäten, um Flüssigkeiten von einem Behälter in einen anderen zu übertragen.

Vorteile:

- Einfache und kostengünstige Konstruktion.

- Keine externe Energiequelle erforderlich, da sie manuell betrieben werden.

- Leicht und mobil, ideal für den Einsatz unterwegs oder in Notfällen.

Nachteile:

- Begrenzte Fördermenge und Förderhöhe.

- Nicht geeignet für viskose oder abrasive Medien.

- Ermüdend bei längerem Einsatz, da sie manuell betrieben werden müssen.

Pferdekopfpumpe (Tiefpumpe)

Funktion: Pferdekopfpumpen, auch Tiefpumpen genannt, verwenden einen mechanischen Hebelarm, der einen tief im Boden befindlichen Kolben bewegt, um Flüssigkeiten zu fördern.

Anwendung: Hauptsächlich in der Ölindustrie zur Förderung von Rohöl aus großen Tiefen eingesetzt.

Vorteile:

- Effektive Förderung aus großen Tiefen.

- Robuste und langlebige Konstruktion.

- Hoher Druckaufbau möglich.

Nachteile:

- Geringe Fördermengen im Vergleich zu anderen Pumpentypen.

- Hoher Wartungsaufwand aufgrund mechanischer Belastungen.

Kettenpumpen

Funktion: Kettenpumpen arbeiten mit einer endlosen Kette, an der Becher oder Kolben befestigt sind, die das Medium nach oben transportieren.

Anwendung: Verwendet in der Landwirtschaft zur Bewässerung und in der Bergbauindustrie zur Entwässerung.

Vorteile:

- Einfache und robuste Konstruktion.

- Geeignet für die Förderung von Flüssigkeiten mit Feststoffanteilen.

- Hohe Betriebssicherheit.

Nachteile:

- Begrenzte Fördermenge und -höhe.

- Hoher Wartungsaufwand bei kontinuierlichem Einsatz.

Weitere Konstruktionen

Strahlpumpen

Strahlpumpen zeichnen sich dadurch aus, dass sie das Fördermedium durch einen Gas-, Dampf- oder Flüssigkeitsstrahl beschleunigen. Obwohl sie strömungsdynamische Vorgänge nutzen, werden sie häufig zu den Verdrängerpumpen gezählt. Diese Pumpenart ist in verschiedenen Anwendungsbereichen nützlich, je nach Art des verwendeten Strahls.

Wasserstrahlpumpe

Funktion: Die Wasserstrahlpumpe nutzt einen Wasserstrahl, um Luft oder andere Flüssigkeiten zu fördern. Durch die Bewegung des Wassers wird ein Vakuum erzeugt, das das zu fördernde Medium ansaugt.

Anwendung: Diese Pumpen werden häufig zum Absaugen von Flüssigkeiten, zur Vakuumerzeugung in Laboren, zur Entlüftung von Tanks und für ähnliche Anwendungen eingesetzt, bei denen ein einfaches und robustes Pumpsystem benötigt wird.

Vorteile:

- Keine beweglichen Teile, daher geringerer Verschleiß.

- Einfache Konstruktion und geringe Wartungskosten.

- Kann in Umgebungen mit explosiven oder aggressiven Medien eingesetzt werden, da keine elektrischen Bauteile benötigt werden.

Nachteile:

- Relativ niedriger Wirkungsgrad, da ein großer Teil der Energie im Antriebsstrahl verloren geht.

- Erfordert einen konstanten und ausreichenden Wasserdruck, um effektiv zu arbeiten.

Dampfstrahlpumpe

Funktion: Eine Dampfstrahlpumpe verwendet Hochdruckdampf, um Luft, Wasser oder andere Gase zu fördern. Der Dampfstrahl erzeugt ein Vakuum, das das Fördermedium ansaugt.

Anwendung: Dampfstrahlpumpen werden oft in Dampfkraftwerken und Dampflokomotiven eingesetzt, insbesondere als Speisepumpen für Dampferzeuger. Sie finden auch in chemischen Prozessen Verwendung, bei denen ein hohes Vakuum erforderlich ist.

Vorteile:

- Hohe Beständigkeit gegen aggressive Medien.

- Keine beweglichen Teile, was die Wartung vereinfacht.

- Kann bei sehr hohen Temperaturen arbeiten.

Nachteile:

- Hoher Energieverbrauch aufgrund des benötigten Dampfdrucks.

- Hoher Wasserverbrauch, wenn Kondensatoren eingesetzt werden müssen.

Weitere Förderprinzipien und exotische Konstruktionen

Neben den Strahlpumpen existieren weitere Pumpenarten, die außergewöhnliche Förderprinzipien nutzen. Diese Konstruktionen basieren häufig auf speziellen physikalischen Eigenschaften des Fördermediums oder der Umgebung und werden in Nischenanwendungen eingesetzt.

Mammutpumpe (Blasenpumpe)

Funktion: Die Mammutpumpe nutzt aufsteigende Gasblasen, um Flüssigkeiten zu fördern. Das Gas (meist Luft) wird in die Flüssigkeit eingeleitet, und die aufsteigenden Blasen ziehen die Flüssigkeit mit nach oben.

Anwendung: Diese Pumpe wird oft für das Fördern von Flüssigkeiten eingesetzt, die feststoffbeladen sind, wie etwa in der Bergbauindustrie oder bei der Entwässerung von Baugruben.

Vorteile:

- Kann feststoffhaltige Flüssigkeiten fördern, ohne dass die Pumpe verstopft.

- Keine beweglichen Teile im geförderten Medium, was die Wartung reduziert.

Nachteile:

- Relativ geringer Wirkungsgrad.

- Geringe Förderhöhe, abhängig von der Gasmenge und der Blasengröße.

Stoßheber (Hydraulischer Widder)

Funktion: Der Stoßheber nutzt den kinetischen Energieimpuls einer strömenden Wassermenge, um eine kleinere Menge Wasser auf eine höhere Ebene zu fördern.

Anwendung: Typisch eingesetzt zur Wasserförderung in ländlichen Gebieten, wo ein kontinuierlicher Wasserfluss vorhanden ist, beispielsweise aus einem Bach oder Fluss.

Vorteile:

- Benötigt keine externe Energiequelle, nur fließendes Wasser.

- Hohe Zuverlässigkeit und lange Lebensdauer.

Nachteile:

- Relativ niedrige Effizienz (nur ein kleiner Teil des durchfließenden Wassers wird gefördert).

- Funktioniert nur bei ausreichendem und konstantem Wasserzufluss.

Ionengetterpumpe (Sorptionspumpe)

Funktion: Eine Ionengetterpumpe verwendet ein elektrisches Feld, um Ionen aus einem Gas zu extrahieren und sie auf eine Oberfläche zu adsorbieren, wodurch das Gas aus dem Raum entfernt wird.

Anwendung: Diese Pumpen sind in der Hochvakuumtechnik weit verbreitet, insbesondere in der Halbleiterherstellung, Forschungslaboren und in der Teilchenphysik.

Vorteile:

- Sehr hohe Vakuumleistung.

- Keine beweglichen Teile, daher extrem langlebig.

- Funktioniert in extremen Umgebungen, wie etwa im Weltraum.

Nachteile:

- Hohe Kosten und komplizierte Installation.

- Erfordert spezielle Materialien und Oberflächen für die Adsorption.

Titan-Sublimationspumpe

Funktion: Bei der Titan-Sublimationspumpe wird Titan verdampft (sublimiert), das sich dann auf Oberflächen absetzt und dort Gase wie Wasserstoff oder Sauerstoff chemisch bindet, wodurch das Vakuum verbessert wird.

Anwendung: Diese Pumpen werden oft in Kombination mit anderen Vakuumpumpen in der Hochvakuumtechnik eingesetzt, insbesondere in der Metallurgie und bei der Herstellung von Vakuumröhren.

Vorteile:

- Hohe Effizienz bei der Entfernung von Restgasen in einem Vakuumsystem.

- Relativ einfache Technik im Vergleich zu anderen Hochvakuumpumpen.

Nachteile:

- Funktioniert nur bei sehr niedrigen Drücken (Hochvakuum).

- Verbrauch von Titanmaterial, das regelmäßig nachgefüllt werden muss.

Elektrochemische Gaspumpe

Funktion: Die elektrochemische Gaspumpe nutzt elektrochemische Reaktionen, um Gase wie Sauerstoff oder Wasserstoff zu transportieren. Sie basiert auf der Umwandlung von elektrischer Energie in chemische Energie und umgekehrt.

Anwendung: Einsatzgebiete finden sich in der Brennstoffzellentechnologie, bei der Gasanalyse oder in der Medizintechnik zur kontrollierten Gasförderung.

Vorteile:

- Hohe Präzision bei der Gasförderung.

- Kann kleine Gasmengen sehr genau dosieren.

- Kompakt und energiesparend.

Nachteile:

- Komplexe Steuerung und hohe Herstellungskosten.

- Empfindlich gegenüber Verunreinigungen im Gas.

Pumpenarten nach Anwendungsbereich

- Absaugpumpe: Entfernen von Flüssigkeiten oder Gasen aus einem Behälter oder System.

- Abwasserpumpe: Förderung von Abwasser, meist in Kanalisationen oder Kläranlagen.

- Barostat in der Neurogastroenterologie: Kontrolle des Drucks im Magen-Darm-Trakt zur Untersuchung von Funktionsstörungen.

- Blutpumpe (künstlich): Unterstützung oder Ersatz der Herzfunktion zur Aufrechterhaltung des Blutkreislaufs.

- Bohrmaschinenpumpe: Nutzung in Bohrmaschinen für geringe Fördermengen von Flüssigkeiten.

- Dosierpumpe: Präzises Fördern und Dosieren von Flüssigkeiten oder Chemikalien in kontrollierten Mengen.

- Einspritzpumpe (Benzin, Diesel): Einspritzen von Kraftstoff in den Brennraum eines Motors für die Verbrennung.

- Fasspumpe: Entnahme von Flüssigkeiten aus Fässern, typischerweise für chemische oder industrielle Anwendungen.

- Feuerlöschpumpe: Bereitstellung von Wasser oder Löschmitteln unter hohem Druck zur Brandbekämpfung.

- Güllepumpe: Transport von flüssigem Dung in landwirtschaftlichen Anwendungen.

- Handpumpe: Manuelles Fördern von Flüssigkeiten, oft in Notfällen oder in einfachen Systemen.

- Hydraulikpumpe: Erzeugung von hydraulischem Druck für den Betrieb von Maschinen oder Hydrauliksystemen.

- Kesselspeisewasserpumpe: Versorgung von Dampfkesseln mit Wasser in Kraftwerken oder industriellen Anwendungen.

- Kraftstoffpumpe: Transport von Kraftstoff aus dem Tank zum Motor in Fahrzeugen oder Maschinen.

- Kühlwasserpumpe: Zirkulation von Kühlwasser zur Wärmeabfuhr in Motoren oder industriellen Systemen.

- Lenzpumpe: Abpumpen von Wasser aus Schiffsrümpfen oder Booten.

- Luftpumpe: Komprimieren und Fördern von Luft, oft in Reifen, Belüftungssystemen oder für Werkzeuge.

- Mikropumpe: Einsatz in mikrofluidischen Systemen für kleine Volumenströme, z.B. in medizinischen Anwendungen.

- Ölpumpe: Zirkulation von Schmieröl in Motoren oder Maschinen zur Reduzierung von Reibung und Verschleiß.

- Pipelinepumpe: Förderung von Öl, Gas oder anderen Flüssigkeiten über lange Distanzen durch Pipelines.

- Säurepumpe: Speziell ausgelegt für den Transport von aggressiven Chemikalien wie Säuren.

- Schmutzwasserpumpe: Förderung von stark verschmutztem Wasser mit Feststoffen, oft in Bau- oder Abwasseranwendungen.

- Spritzenpumpe: Präzise Dosierung und Abgabe von Flüssigkeiten in medizinischen oder labortechnischen Anwendungen.

- Spülpumpe: Einsatz in Sanitärsystemen oder medizinischen Geräten zum Reinigen oder Spülen.

- Tandempumpe: Zwei oder mehr Pumpen kombiniert, um höhere Leistungen oder Redundanz zu bieten.

- Tauchpumpe: Pumpe, die vollständig in Flüssigkeit eingetaucht arbeitet, oft für Entwässerung oder Brunnen.

- Umwälzpumpe (allgemein): Zirkulation von Flüssigkeiten in geschlossenen Kreisläufen, z.B. in Heizsystemen.

- Wasserpumpe: Allgemeine Pumpe zur Förderung von Wasser in verschiedenen Anwendungen.

- Vakuumpumpe: Erzeugung eines Vakuums, oft für industrielle Prozesse oder in Laboranwendungen.

- Dosierpumpen: Präzise Zufuhr von Chemikalien, Flüssigkeiten oder Gasen in kontrollierten Mengen.

- Edelstahlpumpen: Pumpen aus Edelstahl für den Einsatz in korrosiven oder hygienischen Umgebungen.

- Wasserpumpen: Allgemeine Kategorie von Pumpen zur Förderung von Wasser, oft in Haushalten, Landwirtschaft oder Industrie.

- Gartenpumpen: Wasserpumpen für den Einsatz in Gartenbewässerungssystemen oder zum Fördern von Regenwasser.

- Schöpfwerke: Große Pumpanlagen zur Entwässerung von Gebieten oder zum Wassertransport in Kanälen.

- Pneumohydraulischer Druckübersetzer (Druckmultiplikator): Erhöhung des hydraulischen Drucks in Systemen durch pneumatische Unterstützung, oft in hydraulischen Steuerungen verwendet.

Wichtige technische Kennzahlen und Parameter für Pumpen

Beim Betrieb von Pumpen sind bestimmte technische Kennzahlen und Parameter entscheidend für die Leistungsfähigkeit und Effizienz. Zu den wichtigsten Parametern gehören der Förderdruck, die Fördermenge, die Haltedruckhöhe (NPSH) und weitere spezialisierte Werte.

Förderdruck

Der Förderdruck beschreibt den Druck, den die Pumpe erzeugen muss, um das Fördermedium durch das Leitungssystem zu bewegen. Der Förderdruck ist abhängig von der Förderhöhe, der Viskosität des Mediums und den Eigenschaften des Rohrsystems. Ein höherer Förderdruck ist erforderlich, wenn das Medium über größere Höhen transportiert oder durch komplexe Rohrsysteme geleitet werden muss.

Fördermenge

Die Fördermenge gibt an, wie viel Volumen eines Mediums die Pumpe pro Zeiteinheit bewegen kann. Sie wird typischerweise in Litern pro Minute (l/min) oder Kubikmetern pro Stunde (m³/h) gemessen. Diese Kennzahl hängt von der Bauweise der Pumpe, der Drehzahl des Motors und den Eigenschaften des geförderten Mediums ab.

Haltedruckhöhe (NPSH)

Die Haltedruckhöhe, auch als Net Positive Suction Head (NPSH) bezeichnet, ist ein entscheidender Parameter, der die Mindestdruckhöhe über dem Sättigungsdruck des Fördermediums angibt, die erforderlich ist, um Kavitation zu vermeiden. Kavitation, das Entstehen und Kollabieren von Dampfblasen, kann schwere Schäden an der Pumpe verursachen.

NPSH wird in zwei wesentliche Werte unterteilt:

- NPSH(R) (Required): Dies ist der vom Hersteller angegebene Mindestdruck, der an der Saugseite der Pumpe erforderlich ist, um Kavitation zu verhindern.

- NPSH(A) (Available): Dies ist der tatsächliche Druck, der im System zur Verfügung steht, um die Pumpe mit dem Fördermedium zu versorgen.

Um Kavitation zu vermeiden, muss der NPSH(A)-Wert immer höher sein als der NPSH(R)-Wert. In der Praxis bedeutet dies, dass die Saugleistung des Systems sorgfältig ausgelegt werden muss, um einen störungsfreien Betrieb der Pumpe sicherzustellen.

Bedeutung des NPSH in verschiedenen Anwendungen

Der NPSH-Wert spielt eine zentrale Rolle in verschiedenen Industrien:

- Schiffbau: Hier ist die Vermeidung von Kavitation essentiell, um sowohl die Pumpen als auch die Schiffsstruktur zu schützen.

- Kraftwerke: In Dampfkraftwerken muss der NPSH-Wert unter extremen Temperaturbedingungen gewährleistet werden, um die Pumpen vor Kavitation zu schützen.

- Chemische Industrie: Besonders in Prozessen unter Vakuum ist die präzise Berechnung des NPSH entscheidend, um den reibungslosen Betrieb der Pumpensysteme zu gewährleisten.

Häufig gestellte Fragen zu Pumpen

Was sind die Unterschiede zwischen Pumpen und Ventilatoren?

Pumpen und Ventilatoren unterscheiden sich hauptsächlich durch das Medium, das sie bewegen, und ihre Anwendung. Pumpen fördern Flüssigkeiten, während Ventilatoren Luft oder Gase bewegen. Pumpen erzeugen höheren Druck und sind für Anwendungen wie Wasser- oder Ölförderung geeignet. Ventilatoren hingegen erzeugen hauptsächlich einen Luftstrom und werden zur Belüftung oder Kühlung verwendet. Ein weiterer Unterschied ist, dass Pumpen häufig in geschlossenen Systemen arbeiten, während Ventilatoren offene Systeme belüften.

Was sind die Unterschiede zwischen Pumpen und Kompressoren?

Pumpen und Kompressoren unterscheiden sich in der Art des Mediums und der Druckerhöhung. Pumpen fördern Flüssigkeiten (wie Wasser oder Öl) und erhöhen den Druck dieser Flüssigkeiten. Kompressoren hingegen komprimieren Gase und erhöhen deren Druck erheblich. Pumpen sind meist in hydraulischen Systemen zu finden, während Kompressoren in pneumatischen Systemen verwendet werden. Kompressoren sind in der Regel für höhere Druckverhältnisse als Pumpen ausgelegt.

Was sind die Unterschiede zwischen Pumpen und Verdichtern?

Pumpen und Verdichter unterscheiden sich in ihrer Funktion und Anwendung. Pumpen bewegen und fördern Flüssigkeiten, während Verdichter Gase komprimieren und deren Druck erhöhen. Der Hauptunterschied liegt in der Handhabung der Medien: Pumpen arbeiten mit inkompressiblen Flüssigkeiten, während Verdichter mit kompressiblen Gasen umgehen. Verdichter sind eine spezielle Art von Kompressoren, die speziell für hohe Druckverhältnisse ausgelegt sind.

Wie überprüft man Pumpen auf ihre Funktionstüchtigkeit?

Um die Funktionstüchtigkeit von Pumpen zu überprüfen, gehst Du wie folgt vor:

- Visuelle Inspektion: Überprüfe das Gehäuse auf Lecks oder Beschädigungen.

- Pumpengeräusche: Achte auf ungewöhnliche Geräusche während des Betriebs.

- Druck- und Durchflussmessung: Miss den Ausgangsdruck und den Durchfluss, um sicherzustellen, dass sie den Spezifikationen entsprechen.

- Elektrische Überprüfung: Kontrolliere den Motor auf ordnungsgemäßen Stromfluss und Überhitzung.

- Vibrationen: Überprüfe auf ungewöhnliche Vibrationen, die auf ein mechanisches Problem hinweisen können.

Was sollte man tun, wenn sich Luft in der Pumpenhydraulik befindet?

Wenn sich Luft in der Pumpenhydraulik befindet, solltest Du die Pumpe entlüften. Schalte die Pumpe aus, öffne die Entlüftungsventile und lasse die Luft entweichen, bis nur noch Flüssigkeit austritt. Anschließend die Ventile schließen und die Pumpe wieder in Betrieb nehmen. Luft in der Hydraulik kann die Leistung der Pumpe erheblich beeinträchtigen und zu Kavitation führen.

Kann eine Schmutzwasserpumpe verkehrt herum laufen?

Ja, eine Schmutzwasserpumpe kann theoretisch verkehrt herum laufen, wenn die elektrische Verdrahtung falsch ist, was zu einer Umkehrung der Drehrichtung führt. Dies kann jedoch die Effizienz der Pumpe drastisch reduzieren oder sogar Schäden verursachen. Überprüfe die Drehrichtung des Motors und stelle sicher, dass sie korrekt ist.

Bist Du Ingenieur*in oder Konstrukteur*in und suchst neue Herausforderungen? Bei uns erwarten Dich ein familiäres Umfeld und spannende Aufgaben!

Jetzt Stellenanzeigen ansehen!